Besi cor adalah salah satu material logam yang paling banyak digunakan dalam dunia industri. Dari blok mesin mobil, pipa, sampai komponen alat berat, hampir semua sektor manufaktur mengandalkan kekuatan dan kekerasannya. Salah satu sifat mekanik paling penting dari besi cor adalah kekerasan, yaitu kemampuan material untuk menahan deformasi plastis, goresan, dan keausan. Kekerasan ini sangat menentukan apakah sebuah komponen bisa bertahan lama dalam kondisi kerja yang keras atau cepat rusak.

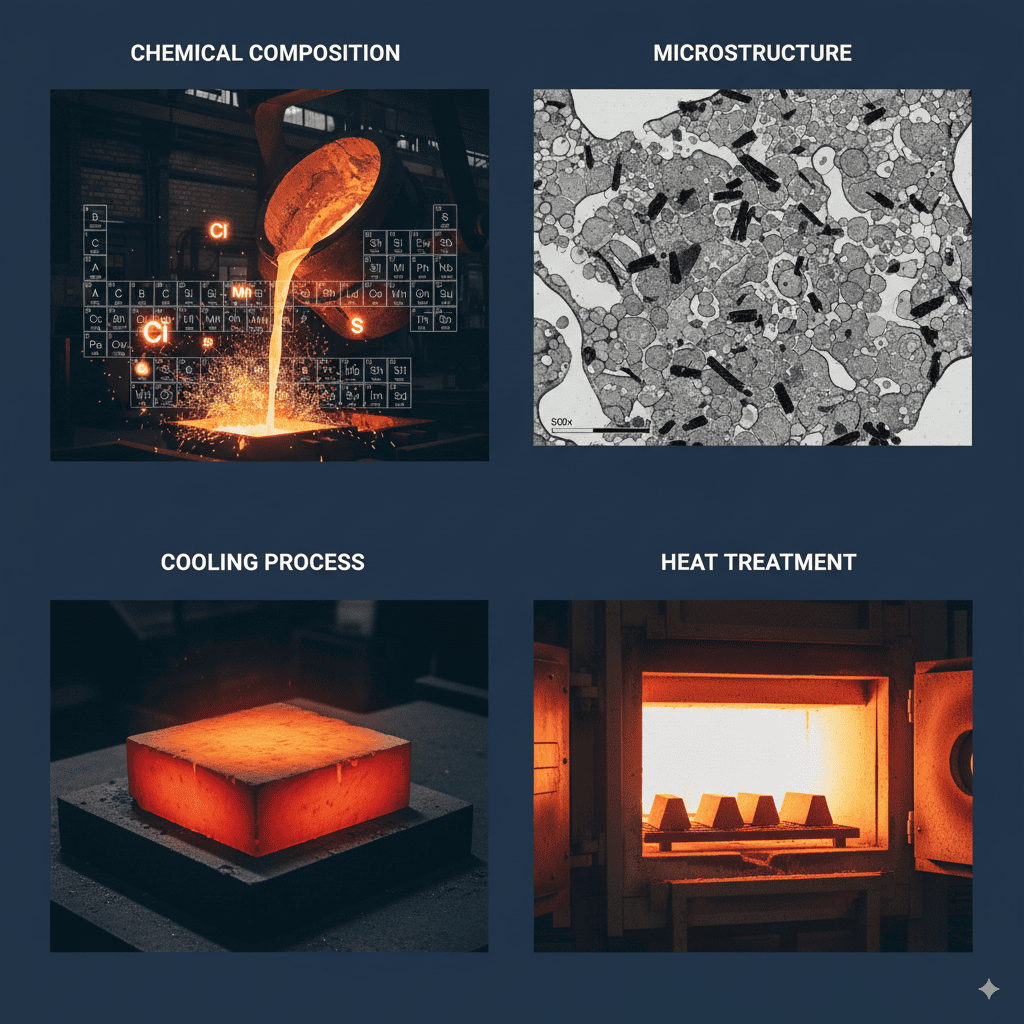

Namun, kekerasan besi cor tidak muncul begitu saja. Ada berbagai faktor yang bekerja di balik layar yang mengontrol seberapa keras atau lunak material tersebut. Mulai dari komposisi kimia unsur pembentuknya, struktur mikro yang terbentuk selama solidifikasi, hingga proses perlakuan panas yang diterapkan setelah penuangan, semua ikut berperan. Menariknya, faktor-faktor ini saling berkaitan satu sama lain. Misalnya, kandungan karbon yang tinggi bisa membuat material keras, tetapi jika pendinginan dilakukan lambat, kekerasannya justru berkurang.

Artikel ini akan membahas secara mendalam tentang faktor-faktor utama yang memengaruhi kekerasan besi cor, sehingga dapat dipahami bagaimana teknik pengendalian material bisa menghasilkan sifat mekanik yang diinginkan.

Peran Komposisi Kimia pada Kekerasan Besi Cor

Kandungan Karbon

Karbon adalah unsur terpenting dalam besi cor, bahkan disebut sebagai “roh” dari sifat material ini. Kandungan karbon pada besi cor biasanya berkisar antara 2% hingga 4%, jauh lebih tinggi dibanding baja. Semakin tinggi kadar karbon, semakin besar kecenderungan terbentuknya grafit atau sementit (Fe₃C) dalam struktur.

Jika karbon terikat dalam bentuk sementit, material akan menjadi sangat keras tetapi juga rapuh. Bayangkan seperti kaca: keras, tetapi mudah pecah. Sebaliknya, jika karbon terbentuk sebagai grafit, kekerasan bisa lebih rendah tetapi ketangguhan meningkat. Oleh karena itu, mengontrol bentuk karbon menjadi kunci dalam menentukan sifat akhir besi cor.

Misalnya, pada besi cor kelabu (gray cast iron), sebagian besar karbon muncul sebagai grafit serpihan, sehingga material relatif keras tetapi rapuh. Sedangkan pada besi cor putih (white cast iron), karbon lebih banyak berada dalam bentuk sementit, menghasilkan kekerasan yang jauh lebih tinggi namun hampir tidak memiliki keuletan.

Dengan kata lain, kadar karbon yang sama bisa memberikan sifat yang sangat berbeda tergantung pada bentuk fasa yang terbentuk.

Kandungan Silikon

Silikon berperan sebagai grafitisasi agent, yaitu membantu karbon terlepas dalam bentuk grafit, bukan sementit. Kandungan silikon pada besi cor biasanya berkisar antara 1%–3%. Jika kadar silikon tinggi, struktur yang terbentuk lebih banyak mengandung grafit, sehingga material cenderung lebih lunak namun lebih ulet.

Namun, jangan salah. Meskipun silikon dapat menurunkan kekerasan dalam beberapa kondisi, ia juga meningkatkan ketahanan aus karena membantu membentuk grafit yang stabil. Komponen mesin yang membutuhkan kombinasi tahan aus namun tidak rapuh sering kali memanfaatkan kadar silikon yang tepat.

Dengan kata lain, silikon adalah pengendali “keseimbangan” dalam besi cor. Terlalu rendah bisa membuat material terlalu keras dan rapuh, terlalu tinggi bisa membuatnya terlalu lunak. Oleh karena itu, kadar silikon harus disesuaikan dengan fungsi akhir produk.

Unsur Paduan Lain (Mn, Cr, Mo, Ni, Cu)

Selain karbon dan silikon, ada beberapa unsur paduan tambahan yang juga memengaruhi kekerasan besi cor:

-

Mangan (Mn): Membantu memperkuat matriks logam dengan mengikat sulfur. Kandungan mangan yang cukup tinggi juga bisa meningkatkan kekerasan.

-

Kromium (Cr): Sangat efektif meningkatkan ketahanan aus karena memperkuat pembentukan sementit.

-

Molibdenum (Mo): Membantu menstabilkan karbida sehingga kekerasan tetap tinggi meski suhu kerja tinggi.

-

Nikel (Ni): Meningkatkan ketangguhan sekaligus mempertahankan kekerasan sedang.

-

Tembaga (Cu): Memberikan efek mirip nikel, meningkatkan ketahanan korosi sekaligus menambah kekerasan sedikit.

Unsur-unsur paduan ini digunakan secara selektif tergantung kebutuhan. Misalnya, komponen yang dipakai pada industri pertambangan biasanya diberi tambahan kromium dan molibdenum untuk memperkuat ketahanan aus.

Struktur Mikro Besi Cor dan Hubungannya dengan Kekerasan

Bentuk Grafit dalam Besi Cor

Grafit adalah bentuk karbon bebas yang sangat memengaruhi sifat mekanik besi cor. Bentuk grafit dalam struktur mikro bisa berupa:

-

Grafit serpihan (flake graphite): Bentuk ini terdapat pada besi cor kelabu. Grafit berbentuk pipih menyebabkan konsentrasi tegangan pada ujung-ujungnya, sehingga material lebih rapuh. Kekerasan sedang, tetapi ketangguhan rendah.

-

Grafit nodular (spheroidal graphite): Ditemukan pada besi cor nodular (ductile iron). Bentuk bulat dari grafit membuat distribusi tegangan lebih merata, sehingga material menjadi lebih keras sekaligus lebih ulet.

-

Grafit vermikular (compacted graphite): Bentuknya antara serpihan dan nodular, sering digunakan pada blok mesin karena menawarkan kombinasi yang baik antara kekerasan dan ketangguhan.

Dengan kata lain, bentuk grafit adalah “arsitek” yang menentukan apakah besi cor lebih cocok dipakai untuk ketahanan aus atau ketangguhan struktural.

Matriks Logam

Selain grafit, matriks logam tempat grafit berada juga sangat berpengaruh. Ada beberapa jenis matriks utama:

-

Ferit: Sangat lunak, mudah dikerjakan, tetapi kekerasannya rendah.

-

Perlit: Kombinasi ferit dan sementit dalam bentuk lamelar. Kekerasannya sedang dan banyak digunakan pada aplikasi umum.

-

Sementit: Sangat keras, tetapi sangat rapuh. Biasanya ditemukan pada besi cor putih.

-

Martensit: Terbentuk akibat pendinginan cepat. Kekerasannya sangat tinggi, namun juga sangat rapuh jika tidak ditempering.

Kombinasi antara bentuk grafit dan jenis matriks inilah yang menghasilkan variasi sifat mekanik pada berbagai jenis besi cor.

Pengaruh Proses Pendinginan terhadap Kekerasan

Pendinginan Cepat (Quenching)

Pendinginan cepat setelah penuangan atau setelah pemanasan dapat menghasilkan struktur martensit, yang sangat keras. Misalnya, pada besi cor putih, pendinginan cepat mencegah pembentukan grafit sehingga karbon tetap terikat sebagai sementit atau martensit.

Hasilnya adalah material dengan kekerasan tinggi, cocok untuk komponen yang membutuhkan ketahanan aus ekstrem, seperti rol penghancur batu. Namun, ada konsekuensi besar: material menjadi sangat rapuh. Tanpa perlakuan tambahan seperti tempering, komponen mudah retak saat terkena beban kejut.

Pendinginan Lambat (Annealing)

Jika pendinginan dilakukan perlahan, karbon lebih banyak membentuk grafit, sementara matriks berubah menjadi ferit atau perlit. Struktur ini lebih lunak, tetapi memiliki ketangguhan dan keuletan yang lebih baik.

Itulah sebabnya besi cor kelabu yang didinginkan lambat sering digunakan untuk blok mesin atau komponen struktur yang butuh ketahanan getaran, bukan hanya kekerasan.

Pengendalian Pendinginan dalam Cetakan

Selain kecepatan pendinginan, media dan ukuran cetakan juga berpengaruh. Bagian cetakan yang tebal biasanya mendingin lebih lambat dibanding bagian tipis. Akibatnya, satu komponen besi cor bisa memiliki variasi kekerasan di bagian yang berbeda.

Untuk mengatasi hal ini, insinyur sering mengatur desain cetakan dan memilih media pendinginan (udara, pasir, air) agar distribusi kekerasan sesuai kebutuhan.

Perlakuan Panas (Heat Treatment) dalam Mengontrol Kekerasan

Proses Annealing

Annealing dilakukan dengan memanaskan besi cor pada suhu tertentu lalu mendinginkannya perlahan. Tujuannya adalah mengurangi tegangan sisa, menurunkan kekerasan, dan meningkatkan keuletan.

Proses ini sangat penting untuk komponen yang harus menahan getaran dan tidak mudah patah, misalnya alas mesin atau housing motor. Annealing membuat struktur menjadi lebih homogen dengan dominasi ferit dan grafit, sehingga lebih stabil saat digunakan.

Proses Normalizing

Normalizing dilakukan dengan memanaskan material hingga di atas suhu kritis lalu mendinginkannya di udara terbuka. Proses ini menghasilkan struktur perlit halus, yang memberikan keseimbangan antara kekerasan dan ketangguhan.

Metode ini sering diterapkan pada gear box, roda gigi, atau komponen mesin yang memerlukan kekerasan sedang dengan ketahanan terhadap gesekan.

Proses Quenching dan Tempering

Quenching menghasilkan martensit keras, tetapi rapuh. Untuk mengurangi kerapuhan, dilakukan tempering, yaitu memanaskan kembali material pada suhu lebih rendah. Hasil akhirnya adalah material dengan kekerasan tinggi tetapi lebih ulet dibanding martensit murni.

Proses ini banyak digunakan pada komponen otomotif seperti crankshaft, camshaft, dan suku cadang alat berat yang membutuhkan kombinasi tahan aus dan tahan kejut.

Kesimpulan

Besi cor adalah material yang luar biasa serbaguna, tetapi sifat kekerasannya tidaklah tetap. Ia dapat diatur dan dimodifikasi sesuai kebutuhan melalui berbagai faktor yang saling terkait, mulai dari komposisi kimia, struktur mikro, proses pendinginan, hingga perlakuan panas.

Kandungan karbon dan silikon menentukan apakah besi cor akan lebih keras atau lebih ulet. Sementara itu, unsur paduan seperti mangan, kromium, molibdenum, nikel, dan tembaga dapat memperkuat atau menyeimbangkan sifat mekanik sesuai dengan aplikasi spesifik.

Selain itu, bentuk grafit (serpihan, nodular, atau vermikular) dan jenis matriks (ferit, perlit, sementit, martensit) memiliki peran besar dalam membentuk karakteristik akhir besi cor. Kombinasi grafit dan matriks inilah yang menjadikan setiap jenis besi cor berbeda satu sama lain.

Tidak kalah penting, proses pendinginan setelah penuangan dan perlakuan panas dapat menjadi kunci dalam mengatur kekerasan. Pendinginan cepat menghasilkan struktur keras tetapi rapuh, sementara pendinginan lambat memberikan ketangguhan. Perlakuan panas seperti annealing, normalizing, quenching, dan tempering membuka peluang untuk “menyetel” sifat mekanik sesuai kebutuhan industri.

Kesimpulannya, memahami faktor-faktor ini membuat insinyur material mampu mendesain besi cor dengan sifat yang paling sesuai, baik untuk komponen mesin, peralatan pertambangan, otomotif, maupun konstruksi berat. Jadi, bisa dibilang bahwa kekerasan besi cor bukanlah sesuatu yang statis, melainkan hasil seni dan sains dalam mengendalikan logam.

FAQ tentang Kekerasan Besi Cor

1. Mengapa kandungan karbon sangat berpengaruh pada kekerasan besi cor?

Karbon menentukan apakah struktur akan terbentuk sebagai grafit atau sementit. Jika karbon terikat sebagai sementit, material menjadi sangat keras tetapi rapuh. Sebaliknya, jika muncul sebagai grafit, kekerasan menurun tetapi keuletan meningkat.

2. Apakah semua jenis besi cor memiliki tingkat kekerasan yang sama?

Tidak. Besi cor putih memiliki kekerasan sangat tinggi karena kandungan sementit, sedangkan besi cor kelabu lebih lunak karena banyak grafit serpihan. Besi cor nodular berada di tengah, mengombinasikan kekerasan dan keuletan.

3. Bagaimana cara meningkatkan kekerasan besi cor tanpa mengurangi ketangguhan?

Caranya dengan menggunakan perlakuan panas quenching dan tempering, atau menambahkan unsur paduan seperti nikel dan molibdenum. Kombinasi ini membuat material keras tetapi tidak terlalu rapuh.

4. Apa perbedaan kekerasan antara besi cor kelabu dan besi cor nodular?

Besi cor kelabu lebih rapuh karena grafit berbentuk serpihan, sehingga kekerasannya sedang namun ketangguhan rendah. Besi cor nodular memiliki grafit bulat, yang mendistribusikan tegangan lebih baik sehingga kekerasan meningkat dengan ketangguhan lebih tinggi.

5. Mengapa perlakuan panas penting untuk besi cor dalam industri otomotif?

Komponen otomotif seperti crankshaft dan camshaft harus menahan gesekan, getaran, dan beban kejut. Dengan perlakuan panas, struktur mikro bisa disesuaikan agar material memiliki kekerasan tinggi sekaligus tetap tangguh, sehingga umur pakai lebih panjang.