Dalam dunia manufaktur presisi, kualitas permukaan komponen logam bukan lagi sekadar persoalan estetika. Tingkat kekasaran permukaan secara langsung memengaruhi fungsionalitas, durabilitas, dan performa produk akhir—mulai dari komponen mesin otomotif yang berputar dengan kecepatan tinggi hingga implan medis yang menuntut biokompatibilitas. Kesalahan sekecil mikron dapat berakibat pada biaya besar, penarikan produk, atau bahkan risiko keselamatan.

Untuk menjamin setiap komponen memenuhi spesifikasi yang ketat, hadirlah `alat uji kekasaran permukaan logam` yang di kalangan praktisi dikenal sebagai `roughness tester`. Instrumen ini adalah garda terdepan dalam proses quality control (QC). Artikel ini disusun sebagai panduan komprehensif, membahas segalanya mulai dari definisi dasar, prinsip kerja, hingga cara memilih alat yang tepat untuk kebutuhan industri atau laboratorium Anda.

Mengenal Alat Uji Kekasaran Permukaan (Roughness Tester)

Apa itu Alat Uji Kekasaran Permukaan Logam?

Secara teknis, alat uji kekasaran permukaan (surface roughness tester) adalah instrumen metrologi presisi yang dirancang untuk mengukur dan menguantifikasi tekstur mikro atau kekasaran pada permukaan suatu material, terutama logam. Alat ini memberikan data kuantitatif mengenai deviasi vertikal pada permukaan riil dari bentuk idealnya. Di dunia industri, alat ini juga dikenal dengan beberapa nama lain seperti `surface roughness meter`, `alat ukur kekasaran permukaan`, dan untuk instrumen yang lebih canggih, `profilometer`.

Mengapa Pengukuran Kekasaran Permukaan Sangat Penting untuk Logam?

Pengalaman kami di berbagai industri menunjukkan secara langsung bagaimana tingkat kekasaran permukaan menjadi penentu keberhasilan suatu produk. Berikut adalah alasan-alasan krusial mengapa parameter ini tidak bisa diabaikan:

- Pengaruh terhadap Gesekan dan Keausan: Permukaan yang lebih kasar memiliki gesekan lebih tinggi, yang mempercepat keausan komponen yang saling bergerak (misalnya, pada bantalan atau roda gigi). Kontrol kekasaran sangat vital untuk memperpanjang umur pakai mesin.

- Daya Rekat Cat dan Pelapisan (Coating Adhesion): Permukaan yang terlalu halus atau terlalu kasar akan membuat cat atau lapisan pelindung (seperti lapisan anti-karat) gagal merekat sempurna, yang berujung pada pengelupasan dini.

- Fungsi Penyegelan (Sealing): Pada komponen seperti silinder hidrolik atau dudukan gasket, permukaan harus memiliki tingkat kehalusan yang tepat untuk menciptakan segel kedap udara atau cairan, mencegah kebocoran yang bisa berakibat fatal.

- Efektivitas Pelumasan (Lubrication): Permukaan yang terlalu halus tidak mampu menahan lapisan film pelumas, sedangkan permukaan yang terlalu kasar dapat merobek lapisan oli. Keseimbangan yang tepat sangat diperlukan untuk performa optimal.

- Ketahanan Lelah (Fatigue Life): Ini adalah salah satu aspek paling kritis. Celah atau goresan mikro pada permukaan bisa menjadi titik awal retakan (`stress concentration point`) yang menyebabkan kegagalan material akibat kelelahan (`fatigue failure`), terutama pada komponen yang menerima beban dinamis seperti poros engkol atau komponen suspensi.

Istilah Penting: Roughness Tester vs. Profilometer

Meskipun sering digunakan secara bergantian, para profesional membedakan keduanya. `Roughness tester` umumnya merujuk pada alat, seringkali portabel, yang fokus memberikan nilai parameter kekasaran spesifik (seperti Ra atau Rz). Sementara itu, `profilometer` merujuk pada instrumen yang lebih canggih (biasanya tipe benchtop) yang mampu memetakan dan menghasilkan profil permukaan secara 2D atau 3D, memberikan analisis yang lebih mendalam untuk kebutuhan riset dan pengembangan (R&D).

Prinsip dan Cara Kerja Roughness Tester

Komponen Utama Alat Uji Kekasaran

Sebuah `surface roughness meter` modern yang andal terdiri dari beberapa komponen kunci yang bekerja secara sinergis:

- Stylus atau Probe: Ujung sensor yang sangat sensitif, umumnya terbuat dari berlian dengan radius ujung yang sangat kecil (misalnya, beberapa mikrometer). Stylus ini bersentuhan langsung dan bergerak melintasi permukaan sampel untuk “membaca” topografinya.

- Drive Unit: Mekanisme penggerak presisi yang memastikan stylus bergerak melintasi permukaan dengan kecepatan dan tekanan konstan. Konsistensi ini adalah kunci untuk hasil yang akurat dan dapat diulang (`repeatable`).

- DSP Chip (Digital Signal Processor): Otak dari alat ukur. DSP mengonversi sinyal analog yang diterima dari pergerakan vertikal stylus menjadi data digital, lalu menghitungnya menjadi berbagai parameter kekasaran sesuai standar yang dipilih.

- Display Digital: Layar LCD atau OLED yang modern dan jelas, menampilkan hasil pengukuran, parameter yang digunakan (misalnya, Ra, Rz), `cut-off length`, dan informasi relevan lainnya secara intuitif.

Proses Pengukuran Langkah-demi-Langkah

Proses pengukuran yang benar mengikuti langkah-langkah berikut:

- Kalibrasi: Sebelum digunakan, alat wajib dikalibrasi menggunakan spesimen standar (calibration block) yang memiliki nilai kekasaran yang diketahui dan tersertifikasi untuk memverifikasi akurasi alat.

- Penempatan: Letakkan alat dengan stabil pada permukaan komponen yang akan diuji. Pastikan probe tegak lurus terhadap permukaan.

- Pengaturan Parameter: Pilih parameter pengukuran yang sesuai (misal Ra, Rz), panjang sampling (`sampling length`), dan filter `cut-off` sesuai dengan gambar teknis atau standar produk.

- Eksekusi Pengukuran: Tekan tombol start. Drive unit akan menggerakkan stylus melintasi permukaan secara otomatis.

- Analisis Data: Saat stylus bergerak, DSP secara real-time menganalisis pergerakan naik-turunnya.

- Tampilan Hasil: Hasil akhir berupa nilai parameter kekasaran yang valid akan ditampilkan di layar.

Standar Internasional yang Relevan

Kepatuhan terhadap standar internasional adalah mutlak untuk memastikan hasil pengukuran Anda valid dan dapat diterima secara global. Ini bukan sekadar formalitas, melainkan jaminan kualitas. Beberapa standar utama yang mengatur pengukuran tekstur permukaan adalah `ISO` (International Organization for Standardization, misal ISO 4287), `DIN` (Deutsches Institut für Normung), `ANSI` (American National Standards Institute), dan `JIS` (Japanese Industrial Standards). Pastikan alat yang Anda gunakan mematuhi standar yang relevan untuk industri Anda.

Metode Pengukuran Kekasaran Permukaan

Secara garis besar, terdapat dua metode utama yang digunakan oleh alat uji kekasaran.

Metode Kontak (Mekanis/Stylus)

- Cara kerja: Metode paling umum di industri ini menggunakan stylus fisik yang menyentuh dan “meraba” permukaan material. Pergerakan vertikal stylus direkam untuk menganalisis topografi permukaan.

- Kelebihan: Dianggap sebagai metode acuan di banyak proses QC manufaktur. Teknologi ini sangat matang, memberikan hasil yang akurat dan andal untuk sebagian besar aplikasi, serta biayanya relatif lebih terjangkau.

- Kekurangan: Terdapat risiko teoretis untuk menggores permukaan yang sangat lunak atau sensitif (misalnya, lapisan optik atau material polimer lunak).

Metode Non-Kontak (Optik/Optoelektrik)

- Cara kerja: Metode ini menggunakan prinsip optik, seperti pemindaian laser konfokal atau interferometri cahaya putih, untuk memetakan permukaan tanpa sentuhan fisik.

- Kelebihan: Tidak merusak sampel, sangat ideal untuk material lunak, lengket, atau rapuh. Proses pengukuran bisa sangat cepat, cocok untuk pemindaian area luas dalam R&D.

- Kekurangan: Investasi awal cenderung jauh lebih mahal. Hasilnya dapat dipengaruhi oleh sifat reflektif, transparansi, atau kontaminasi pada permukaan material.

Jenis-Jenis Alat Uji Kekasaran Permukaan di Pasaran

Berdasarkan desain dan aplikasinya, `roughness tester` dapat dibagi menjadi dua kategori utama.

Roughness Tester Portabel (Handheld)

- Deskripsi: Alat ini memiliki desain yang kecil, ringan, dan seringkali bertenaga baterai, dirancang untuk fleksibilitas maksimum. Tipe portabel ini menjadi andalan para teknisi QC di lantai produksi.

- Keunggulan: Sangat fleksibel, menawarkan kemudahan penggunaan (`ease of use`) yang tinggi, dan ideal untuk mengukur komponen berukuran besar (misalnya, blok mesin) atau berat yang sulit dipindahkan ke laboratorium.

- Contoh Aplikasi: Pengecekan kualitas `spare part` di lokasi perakitan, inspeksi acak di jalur produksi, serta verifikasi permukaan setelah proses machining atau grinding.

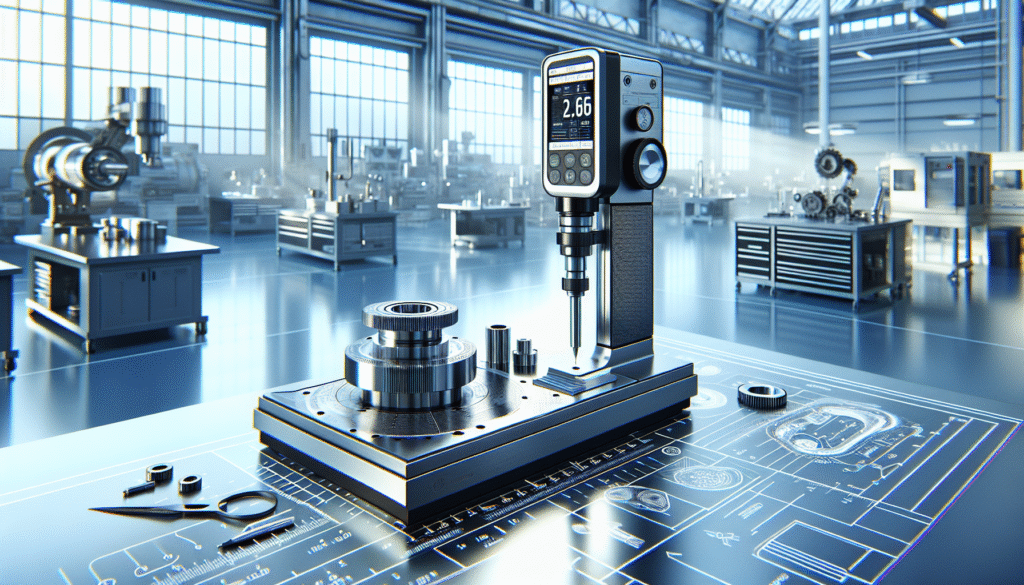

Berikut contoh alat Roughness Tester Portable:

Roughness Tester Benchtop (Laboratorium)

- Deskripsi: Alat yang lebih besar dan bersifat stasioner, dirancang untuk ditempatkan di atas meja di lingkungan laboratorium QC atau R&D yang terkontrol.

- Keunggulan: Untuk aplikasi yang menuntut akurasi, presisi, dan stabilitas tertinggi, model benchtop adalah pilihan yang tidak bisa ditawar. Alat ini seringkali dilengkapi perangkat lunak analisis yang jauh lebih canggih untuk penelitian mendalam dan pelaporan terperinci.

- Contoh Aplikasi: Riset dan pengembangan material baru, validasi standar pengukuran perusahaan, analisis kegagalan (`failure analysis`) yang mendalam, serta pengukuran sampel berukuran kecil atau kompleks dengan presisi tertinggi.

Panduan Memilih Alat Uji Kekasaran Permukaan Logam yang Tepat

Memilih instrumen yang tepat adalah investasi dalam reputasi kualitas Anda. Kami menyarankan untuk mempertimbangkan lima faktor krusial berikut:

1. Pahami Medan Kerja Anda: Lapangan atau Laboratorium?

Pertama, identifikasi di mana alat ini akan paling sering digunakan. Jika Anda perlu melakukan inspeksi cepat di berbagai lokasi atau pada komponen besar, `roughness tester portabel` adalah pilihan yang cerdas. Namun, jika tujuannya adalah validasi standar, R&D, atau analisis presisi tinggi di lingkungan yang stabil, `roughness tester benchtop` adalah investasi yang lebih tepat.

2. Perhatikan Parameter dan Rentang Pengukuran yang Relevan

Pastikan alat yang Anda pilih mampu mengukur parameter kekasaran yang disyaratkan oleh gambar teknik atau standar kualitas Anda. Parameter umum adalah Ra (rata-rata aritmatika), tetapi banyak standar modern yang juga sering mempertimbangkan parameter lain seperti Rz (kedalaman rata-rata sepuluh titik) atau Rq (root mean square). Periksa juga apakah rentang pengukurannya sesuai dengan spesifikasi produk Anda.

3. Prioritaskan Kemudahan Penggunaan dan Fitur Digital Modern

Di lapangan, efisiensi adalah segalanya. Carilah alat dengan layar digital yang besar dan beresolusi tinggi, menu yang intuitif, serta kemampuan penyimpanan data internal. Fitur seperti konektivitas Bluetooth atau USB ke PC/printer sangat berharga untuk membuat laporan dan analisis data lebih lanjut, sekaligus mengurangi potensi human error saat pencatatan manual.

4. Kepatuhan Terhadap Standar (ISO, JIS, dll.) adalah Mutlak

Hal ini tidak bisa ditawar. Memilih alat yang secara eksplisit menyatakan kepatuhan pada standar internasional seperti ISO, JIS, atau ANSI memastikan hasil pengukuran Anda valid, dapat dipertanggungjawabkan, dan bisa dibandingkan dengan standar industri global. Ini bukan sekadar stiker di bodi alat, melainkan jaminan keandalan.

5. Pertimbangkan Fleksibilitas Material (Logam dan Non-Logam)

Meskipun fokus utama Anda mungkin pada `logam`, beberapa `roughness tester` modern juga memiliki probe atau pengaturan yang memungkinkannya mengukur permukaan material `non-logam` seperti keramik, plastik, atau kaca. Memiliki kemampuan ini bisa menjadi nilai tambah dan membuat investasi Anda lebih fleksibel untuk kebutuhan di masa depan.

Sebagai penyedia alat ukur teknis, kami di CV. Java Multi Mandiri sering menekankan bahwa pembelian alat ini adalah investasi jangka panjang. Oleh karena itu, memilih supplier terpercaya yang tidak hanya menjual produk, tetapi juga menyediakan layanan kalibrasi berkala, garansi, dan dukungan teknis purna jual adalah langkah krusial untuk memastikan investasi Anda berfungsi optimal dan memberikan data akurat secara konsisten.

Pertanyaan Umum (FAQ) tentang Alat Uji Kekasaran Permukaan

Apa fungsi utama dari roughness tester?

Fungsi utamanya adalah untuk memberikan nilai kuantitatif (angka) yang terukur mengenai tingkat kekasaran permukaan suatu material. Data ini digunakan untuk memastikan komponen memenuhi spesifikasi desain dan standar kualitas yang ditetapkan, yang vital untuk performa dan umur pakai produk.

Bagaimana cara kerja alat uji kekasaran permukaan?

Pada dasarnya, alat ini bekerja dengan menggerakkan probe sensor (stylus) yang sangat halus di sepanjang permukaan sampel. Pergerakan vertikal stylus saat mengikuti kontur permukaan diubah menjadi sinyal elektrik, yang kemudian diolah oleh prosesor digital (DSP) untuk menghitung parameter kekasaran seperti Ra atau Rz.

Apa saja jenis-jenis roughness tester yang paling umum?

Dua jenis utama adalah tipe portabel (handheld) yang fleksibel untuk penggunaan di lapangan dan lantai produksi, serta tipe benchtop (laboratorium) yang stasioner dan dirancang untuk aplikasi yang membutuhkan presisi dan stabilitas tertinggi, seperti di lab R&D atau kalibrasi.

Standar apa yang digunakan untuk pengukuran kekasaran permukaan?

Standar internasional yang paling umum dijadikan acuan adalah seri ISO (misal, ISO 4287), DIN (Jerman), ANSI (Amerika), dan JIS (Jepang). Kepatuhan pada standar ini memastikan hasil pengukuran dapat diandalkan dan diterima secara global.

Kesimpulan

Kekasaran permukaan bukan lagi parameter minor; ia adalah pilar kualitas yang menentukan performa dan keandalan dalam manufaktur logam modern. Pengukuran yang akurat dan konsisten menggunakan `alat uji kekasaran permukaan logam` yang tepat adalah kunci untuk mencapai keunggulan produk dan menghindari kegagalan yang merugikan.

Pemilihan antara `roughness tester portabel` untuk fleksibilitas di lapangan dan model benchtop untuk presisi absolut di laboratorium harus didasarkan pada analisis cermat terhadap aplikasi, akurasi yang dibutuhkan, dan standar yang harus dipenuhi. Dengan memahami fungsi, cara kerja, dan kriteria pemilihannya, Anda dapat memberdayakan tim quality control Anda untuk menjaga standar tertinggi secara efektif dan efisien.

Merasa bingung memilih roughness tester yang paling sesuai dengan tantangan produksi Anda? Hubungi tim ahli kami di CV. Java Multi Mandiri. Kami siap memberikan konsultasi teknis, bukan sekadar menjual produk, untuk menemukan solusi terbaik bagi Anda.

Rekomendasi Alat Roughness Tester

-

Portable Surface Roughness Tester SURFTEST SJ-310

Lihat Produk★★★★★ -

Alat Pengukur Kekasaran Lapisan LEEB LEEB410

Lihat Produk★★★★★ -

Alat Uji Kekasaran Permukaan AMTAST SRT-2000

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan LANDTEK SRT6210

Lihat Produk★★★★★ -

Alat Uji Kekasaran Permukaan AMTAST SRT-6210

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan AMTAST SRT6100

Lihat Produk★★★★★ -

Alat Uji Kekasaran Permukaan AMTAST AMT211

Lihat Produk★★★★★ -

Alat Pengukur Kekasaran Lapisan LEEB LEEB462

Lihat Produk★★★★★