Pendahuluan: Faktor Tak Terlihat yang Menentukan Efisiensi Turbin

Bagi para insinyur pemeliharaan dan manajer aset di pembangkit listrik atau fasilitas manufaktur besar, penurunan efisiensi turbin uap yang tidak terduga seiring waktu adalah tantangan operasional dan finansial yang signifikan. Sering kali, penyebabnya bukanlah kerusakan makroskopis yang terlihat jelas, melainkan faktor mikroskopis yang tersembunyi di permukaan komponen paling vital. Salah satu faktor kritis yang sering diabaikan adalah kekasaran permukaan bilah turbin. Kondisi ini, berdasarkan pengalaman kami di lapangan, secara langsung memengaruhi kinerja aerodinamis, output daya, dan keandalan operasional secara keseluruhan.

Artikel ini adalah panduan komprehensif yang disusun berdasarkan data teknis dan pengamatan praktis, membahas secara mendalam:

- Penyebab utama terbentuknya kekasaran pada permukaan bilah turbin uap.

- Dampak kuantitatifnya terhadap efisiensi dan umur komponen.

- Metode pengujian kekasaran permukaan yang akurat dan andal menggunakan alat ukur modern seperti roughness tester.

Apa Itu Kekasaran Permukaan dan Mengapa Sangat Penting?

Definisi Teknis Kekasaran Permukaan

Secara teknis, kekasaran permukaan adalah deviasi atau ketidakteraturan mikroskopis dari profil permukaan ideal sebuah komponen, seperti yang didefinisikan dalam standar internasional ISO 21920. Bayangkan permukaan yang seharusnya mulus sempurna; kekasaran adalah kumpulan puncak (peaks) dan lembah (valleys) yang sangat kecil pada permukaan tersebut. Kondisi ini diukur secara kuantitatif menggunakan parameter standar. Untuk aplikasi turbin, yang paling relevan antara lain:

- Ra (Average Roughness): Nilai rata-rata aritmetika dari semua deviasi vertikal profil dari garis tengahnya. Ra memberikan gambaran umum yang baik tentang tekstur permukaan dan ideal untuk memantau degradasi yang seragam.

- Rz (Average Peak-to-Valley Height): Nilai rata-rata dari ketinggian antara lima puncak tertinggi dan lima lembah terdalam pada sampel pengukuran. Rz lebih sensitif terhadap cacat sporadis seperti goresan atau lubang korosi, yang sering kali menjadi pemicu awal retakan.

Peran Kritis Permukaan Bilah dalam Lapisan Batas (Boundary Layer)

Pentingnya permukaan yang halus terletak pada interaksinya dengan aliran fluida (uap). Permukaan bilah turbin yang mulus dirancang untuk menjaga aliran uap tetap menempel pada permukaannya (disebut aliran laminar) di dalam lapisan batas (boundary layer). Aliran laminar ini menciptakan hambatan gesek yang minimal, memungkinkan transfer energi kinetik dari uap ke bilah turbin terjadi secara maksimal.

Sebaliknya, permukaan yang kasar akan mengganggu lapisan batas ini. Puncak dan lembah mikroskopis menyebabkan aliran menjadi turbulen dan akhirnya terpisah dari permukaan bilah. Turbulensi ini menciptakan hambatan aerodinamis (drag) yang signifikan, menghabiskan energi uap yang berharga, dan secara drastis mengurangi efisiensi konversi energi turbin.

Penyebab Utama Terbentuknya Kekasaran pada Bilah Turbin Uap

Kekasaran permukaan bukanlah cacat statis; kondisi ini berkembang sebagai hasil dari proses degradasi selama operasi turbin. Dari berbagai kasus yang kami analisis, beberapa penyebab utamanya adalah:

Erosi Akibat Tetesan Air dan Partikel Padat

Uap yang digunakan dalam turbin, terutama pada tahap tekanan rendah (LP Turbine), sering kali mengandung tetesan air berkecepatan tinggi. Tumbukan berkelanjutan dari tetesan ini pada sisi depan bilah (leading edge) bekerja seperti proses sandblasting alami, mengikis material dan menciptakan lubang-lubang kecil (pitting). Selain itu, partikel padat lain yang mungkin terbawa dalam aliran uap, seperti produk korosi dari sistem perpipaan (oksida besi), juga berkontribusi besar pada erosi bilah turbin.

Korosi dan Pembentukan Deposit

Kualitas kimia uap sangat krusial. Jika uap mengandung impuritas korosif seperti klorida atau sulfat, reaksi kimia dapat terjadi pada material bilah, menyebabkan korosi sumuran (pitting corrosion). Proses ini menciptakan permukaan yang tidak rata dan rapuh. Di sisi lain, mineral yang terlarut dalam uap dapat mengendap dan membentuk deposit kerak (scaling) pada permukaan bilah, yang secara langsung menambah tingkat kekasaran dan mengubah profil aerodinamisnya.

Keausan Operasional dan Kerusakan Mekanis

Siklus operasional yang panjang, meliputi start-up, shutdown, dan perubahan beban, secara alami menyebabkan keausan (wear) pada komponen. Selain itu, benturan tak terduga dengan objek asing (Foreign Object Damage – FOD) yang mungkin masuk ke dalam aliran uap dapat menyebabkan goresan atau penyok, yang juga merupakan bentuk kekasaran permukaan signifikan yang memerlukan evaluasi segera.

Pengaruh Kekasaran Permukaan Terhadap Kinerja dan Efisiensi Turbin

Dampak dari permukaan bilah yang kasar jauh melampaui sekadar masalah estetika. Konsekuensinya bersifat teknis dan finansial yang serius serta dapat diukur.

Penurunan Signifikan pada Efisiensi Turbin

Ini adalah dampak yang paling langsung dirasakan dan paling mahal. Peningkatan hambatan (drag) aerodinamis akibat permukaan kasar berarti lebih banyak energi uap terbuang untuk mengatasi gesekan, bukan untuk memutar turbin. Berbagai studi dan data lapangan menunjukkan bahwa peningkatan kekasaran permukaan, bahkan dalam skala mikrometer, dapat menyebabkan penurunan efisiensi turbin yang signifikan. Untuk pembangkit listrik skala besar, ini setara dengan kerugian finansial jutaan dolar per tahun.

Peningkatan Risiko Kegagalan Komponen dan Penurunan Umur Pakai

Setiap lembah, goresan, atau lubang korosi pada permukaan bilah dapat bertindak sebagai titik konsentrasi tegangan (stress concentration point). Selama siklus operasional, titik-titik ini menjadi lokasi awal munculnya retakan mikro yang dapat merambat dan menyebabkan kegagalan komponen karena kelelahan material (fatigue failure). Inilah mengapa erosi bilah turbin yang berkelanjutan tidak hanya menurunkan efisiensi, tetapi juga mengurangi masa pakai komponen secara drastis, meningkatkan biaya perawatan, dan risiko unplanned downtime.

Distorsi Kinerja Aerodinamis Keseluruhan

Bilah turbin dirancang dengan profil aerodinamis yang sangat presisi melalui simulasi dan pengujian ekstensif. Ketika erosi dan korosi mengubah profil ini—bahkan sedikit saja—desain aerodinamis awal menjadi tidak valid. Aliran uap tidak lagi mengikuti jalur yang dirancang, menyebabkan kerugian kinerja (disebut profile loss) yang tidak dapat dipulihkan hanya dengan membersihkan permukaan.

Cara Mengukur Kekasaran Permukaan Bilah Turbin Secara Akurat

Karena dampaknya yang signifikan, kemampuan untuk mendeteksi dan mengukur kekasaran permukaan secara objektif menjadi tulang punggung program pemeliharaan prediktif modern.

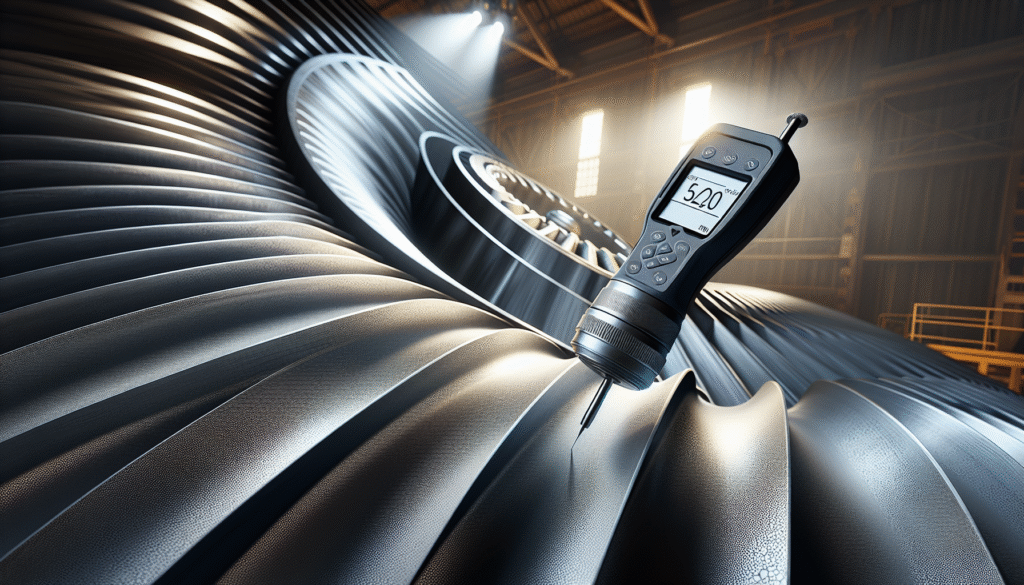

Mengenal Alat Uji Kunci: Profilometer

Alat standar industri untuk pengujian kekasaran permukaan secara kuantitatif adalah profilometer, atau sering disebut surface roughness tester. Instrumen ini mampu memberikan data numerik yang objektif dan dapat dilacak mengenai kondisi permukaan. Terdapat dua jenis utama:

- Profilometer Kontak: Menggunakan stylus (jarum) berujung berlian yang sangat halus untuk melacak profil fisik permukaan. Tipe ini sangat umum digunakan untuk inspeksi di lapangan karena portabilitas dan ketahanannya.

- Profilometer Non-Kontak (Optik): Menggunakan teknologi seperti laser atau cahaya putih untuk memindai permukaan tanpa menyentuhnya, ideal untuk permukaan yang sangat lunak atau pengukuran di lingkungan laboratorium.

Proses dan Prinsip Kerja Pengujian di Lapangan

Cara mengukur kekasaran permukaan dengan profilometer kontak portabel melibatkan penempatan alat pada permukaan bilah dan menggerakkan stylus secara perlahan melintasi area yang akan diuji. Gerakan vertikal stylus saat melewati puncak dan lembah direkam oleh sensor transduser presisi tinggi dan diubah menjadi sinyal digital. Data profil ini kemudian dianalisis oleh perangkat lunak internal untuk menghitung berbagai parameter kekasaran secara instan.

Memahami Parameter Kunci: Ra, Rz, dan Relevansinya dalam Praktik

Dalam praktik pemeliharaan, teknisi tidak hanya melihat satu angka. Mereka menggunakan beberapa parameter untuk diagnosis yang lengkap:

- Ra (Average Roughness): Sangat baik untuk memantau kesehatan umum permukaan dan melacak tren degradasi dari waktu ke waktu. Peningkatan nilai Ra yang konsisten menandakan keausan yang merata.

- Rz (Average Maximum Height): Parameter ini krusial untuk keselamatan. Ia lebih sensitif terhadap cacat tunggal seperti goresan dalam atau lubang korosi. Bagi seorang insinyur, nilai Rz yang tinggi dapat menjadi indikator adanya kerusakan lokal yang berpotensi menjadi titik awal kegagalan akibat kelelahan material.

Pentingnya Akurasi dan Kalibrasi dalam Pengujian

Keputusan penting mengenai perawatan, perbaikan, atau penggantian bilah turbin sangat bergantung pada data pengukuran yang valid. Diagnosis yang andal hanya dapat dicapai jika data yang digunakan akurat dan konsisten. Oleh karena itu, penggunaan instrumen pengujian yang presisi dan terkalibrasi secara rutin sesuai standar pabrikan—seperti roughness tester berkualitas tinggi—adalah sebuah keharusan, bukan pilihan. Investasi pada alat ukur yang tepat adalah kunci untuk menghindari keputusan keliru yang didasarkan pada data yang tidak dapat diandalkan.

FAQ: Pertanyaan Umum Seputar Kekasaran Permukaan Bilah Turbin

Apa dampak paling signifikan dari kekasaran permukaan pada bilah turbin uap?

Jawaban langsung: Penurunan efisiensi energi karena peningkatan hambatan aerodinamis yang menguras tenaga uap, yang berujung pada kerugian finansial. Dampak kritis lainnya adalah peningkatan risiko kegagalan komponen dini akibat konsentrasi tegangan pada permukaan yang rusak.

Bagaimana cara paling efektif untuk mengukur kekasaran permukaan?

Jawaban langsung: Menggunakan roughness tester portabel untuk mendapatkan pengukuran kuantitatif seperti parameter Ra dan Rz langsung di lokasi. Data numerik ini sangat andal untuk analisis tren, diagnosis akar masalah, dan justifikasi tindakan pemeliharaan.

Mengapa efisiensi turbin menurun drastis hanya karena permukaan yang sedikit kasar?

Jawaban langsung: Karena permukaan kasar mengganggu aliran laminar di dalam boundary layer. Gangguan ini menciptakan turbulensi yang menghabiskan energi kinetik uap dan mengurangi gaya angkat aerodinamis yang seharusnya dihasilkan oleh bilah untuk memutar rotor.

Apa saja metode untuk memperbaiki atau mengurangi kekasaran permukaan?

Jawaban langsung: Metode perbaikan yang umum meliputi pemolesan (polishing) terkontrol untuk menghaluskan kembali permukaan dan pelapisan ulang (coating) dengan material tahan erosi. Namun, pencegahan adalah strategi terbaik, yang dilakukan melalui kontrol kualitas air/uap yang ketat dan pemilihan material bilah yang tepat saat tahap manufaktur.

Kesimpulan: Pengujian Adalah Kunci Optimalisasi Kinerja Turbin

Telah jelas bahwa kekasaran permukaan bilah turbin bukan masalah sepele, melainkan faktor teknis kritis yang secara langsung memengaruhi profitabilitas dan keandalan operasional fasilitas Anda. Memahami penyebabnya, seperti erosi dan korosi, dampaknya terhadap efisiensi, serta metode pengukurannya adalah pengetahuan esensial bagi setiap insinyur dan teknisi yang bertanggung jawab atas aset turbin bernilai tinggi.

Jangan abaikan tanda-tanda penurunan efisiensi atau menganggapnya sebagai keausan normal semata. Untuk memaksimalkan umur pakai dan output daya aset Anda, kami sangat merekomendasikan penerapan program pemantauan kondisi permukaan secara berkala. Penggunaan metode pengujian yang tepat dengan instrumen yang terkalibrasi akan memberikan data yang Anda butuhkan untuk membuat keputusan pemeliharaan yang cerdas dan mengoptimalkan kinerja turbin secara berkelanjutan.

—

Jika Anda membutuhkan alat ukur kekasaran permukaan yang akurat dan sesuai standar industri, CV. Java Multi Mandiri siap menjadi mitra pengujian Anda. Konsultasikan kebutuhan Anda sekarang, dan temukan solusi roughness tester atau instrumen pengujian lainnya yang tepat untuk meningkatkan efisiensi dan umur pakai turbin Anda.

Rekomendasi Roughness Tester

-

Alat Ukur Kekasaran Benda AMTAST MR-110

Lihat Produk★★★★★ -

Alat Uji Kekasaran Permukaan Surface Roughness Tester LANDTEK SRT-6223

Lihat Produk★★★★★ -

Portable Surface Roughness Tester SURFTEST SJ-310

Lihat Produk★★★★★ -

Alat Uji Kekasaran Permukaan AMTAST AMT211

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan LANDTEK SRT6200

Lihat Produk★★★★★ -

Alat Ukur Kekasaran Permukaan AMTAST SRT-6223

Lihat Produk★★★★★ -

Alat Uji Kekerasan Barcol AMTAST HT-11

Lihat Produk★★★★★ -

Alat Uji Kekasaran Permukaan AMTAST SRS-1

Lihat Produk★★★★★