Industri penerbangan modern terus dihadapkan pada tantangan fundamental: bagaimana menciptakan pesawat yang lebih ringan, lebih kuat, dan secara signifikan lebih hemat bahan bakar? Tuntutan ini bukan hanya soal menekan biaya operasional yang terus melambung, tetapi juga menjawab isu keberlanjutan dan mengurangi dampak lingkungan. Di tengah persaingan global ini, sebuah revolusi material telah mengubah wajah industri dirgantara, dan jawabannya terletak pada material komposit.

Artikel ini akan mengupas tuntas, secara teknis namun mudah dipahami, mengenai penggunaan material komposit pada pesawat terbang—sebuah inovasi rekayasa yang menjadi kunci efisiensi dan kekuatan. Kita akan menjelajahi mulai dari definisi dasarnya, keunggulan teknisnya dibandingkan logam tradisional seperti aluminium, hingga aplikasi nyata pada pesawat komersial dan militer paling canggih di dunia.

1. Apa Itu Material Komposit dalam Konteks Penerbangan?

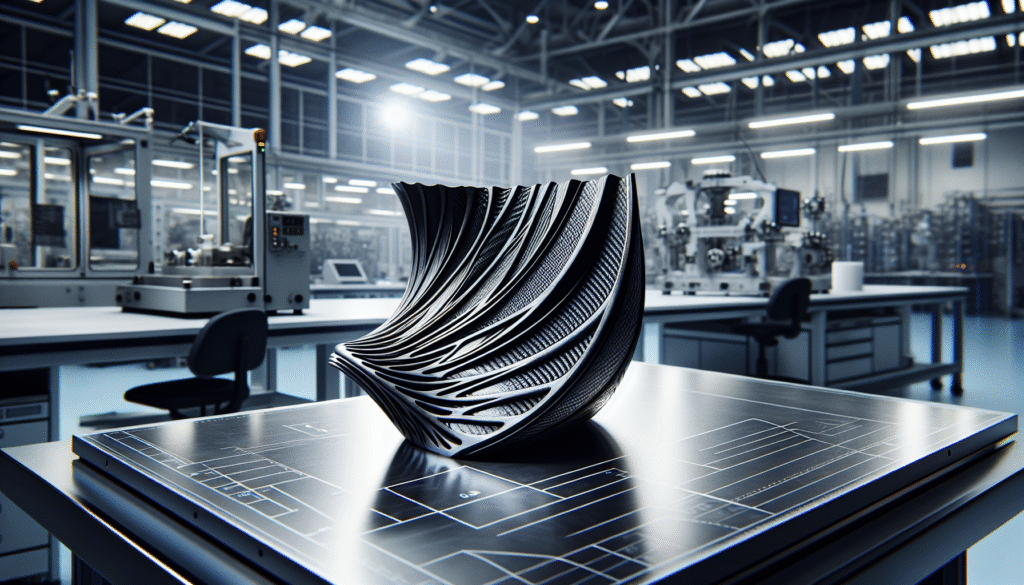

Untuk memahami dampaknya yang besar, penting untuk mengetahui apa sebenarnya material komposit itu. Secara definitif, ini adalah material rekayasa yang dibuat dengan menggabungkan dua atau lebih material dengan sifat kimia dan fisika yang berbeda untuk menghasilkan sebuah material baru dengan sifat gabungan yang jauh lebih unggul daripada masing-masing komponennya.

Definisi Sederhana dan Komponen Utama

Dalam praktiknya, material komposit dirgantara terdiri dari dua elemen utama:

- Serat Penguat (Reinforcement Fiber): Ini adalah “tulang punggung” dari komposit yang memberikan kekuatan dan kekakuan (stiffness) yang luar biasa. Jenis yang paling umum di industri penerbangan adalah serat karbon (carbon fiber), serat gelas (glass fiber), dan aramid.

- Matriks (Matrix): Ini adalah material “pengikat” atau resin yang menyatukan serat-serat penguat, melindunginya dari kerusakan lingkungan, dan yang terpenting, mendistribusikan beban secara merata di antara serat. Resin polimer seperti epoksi adalah matriks yang paling umum digunakan.

Gabungan serat yang sangat kuat dan matriks yang ringan inilah yang menciptakan material berperforma tinggi dan mengubah peta persaingan industri.

Perbedaan Mendasar dengan Material Logam Tradisional

Perbedaan paling krusial antara komposit dan logam seperti aluminium terletak pada cara mereka merespons beban. Logam bersifat isotropik, artinya memiliki kekuatan yang sama ke segala arah. Sebaliknya, komposit bersifat anisotropik. Inilah keunggulan rekayasanya: kekuatan komposit dapat “dirancang” atau diorientasikan ke arah tertentu sesuai dengan arah beban yang akan diterima oleh komponen tersebut.

Bayangkan selembar kayu; ia jauh lebih kuat searah seratnya daripada melawan seratnya. Prinsip yang sama, namun dengan presisi rekayasa yang jauh lebih tinggi, berlaku untuk komposit. Ini memungkinkan para insinyur menciptakan struktur yang sangat efisien—kuat di tempat yang dibutuhkan dan ringan di tempat lain.

2. Mengapa Pesawat Modern Menggunakan Material Komposit? Keunggulan Utama

Pengalihan ke material komposit pada pesawat bukanlah sekadar tren, melainkan sebuah keharusan strategis yang didasarkan pada keunggulan teknis dan operasional yang tak terbantahkan.

Mengurangi Bobot Pesawat secara Signifikan

Ini adalah keuntungan paling fundamental. Material komposit, terutama CFRP (Carbon Fiber Reinforced Polymer), memiliki densitas yang jauh lebih rendah dibandingkan aluminium dan baja kelas dirgantara. Dengan bobot pesawat yang lebih ringan, efek dominonya sangat terasa:

- Mengurangi konsumsi bahan bakar secara drastis sepanjang siklus hidup operasional pesawat. Sedikit pengurangan bobot saja dapat menghasilkan penghematan bahan bakar yang signifikan selama puluhan tahun.

- Implikasi bisnisnya jelas: mengurangi biaya operasional bagi maskapai penerbangan, memungkinkan jangkauan rute yang lebih jauh, dan meningkatkan kapasitas muatan (payload).

Rasio Kekuatan dan Kekakuan Terhadap Bobot yang Superior

Meskipun ringan, komposit memiliki strength-to-weight ratio (rasio kekuatan terhadap berat) dan stiffness-to-weight ratio (rasio kekakuan terhadap berat) yang luar biasa. Artinya, untuk bobot yang sama, komposit mampu menahan beban yang jauh lebih besar dan lebih kaku dibandingkan logam. Kekuatan dan kekakuan yang tinggi ini sangat krusial untuk komponen-komponen vital seperti sayap dan badan pesawat yang harus menahan tekanan aerodinamis ekstrem tanpa mengalami deformasi.

Daya Tahan Luar Biasa: Anti Korosi dan Tahan Kelelahan (Fatigue)

Logam seperti aluminium sangat rentan terhadap korosi (karat) dan kelelahan material (fatigue) akibat siklus tekanan berulang selama terbang dan mendarat. Komposit menawarkan solusi superior:

- Tidak berkarat: Material ini secara inheren tahan terhadap korosi, menghilangkan kebutuhan akan lapisan pelindung anti-korosi yang kompleks dan mengurangi jadwal inspeksi korosi yang mahal.

- Ketahanan terhadap kerusakan akibat kelelahan yang lebih baik. Ini memungkinkan interval perawatan yang lebih lama dan secara signifikan memperpanjang umur komponen struktural pesawat.

Manfaat jangka panjangnya adalah biaya pemeliharaan total (total cost of ownership) yang lebih rendah.

Fleksibilitas Desain Aerodinamis

Sifat komposit yang mudah dibentuk menjadi bentuk-bentuk kompleks memungkinkan para desainer menciptakan profil aerodinamis yang lebih efisien dan mulus, seperti sayap yang melengkung elegan pada Boeing 787. Desain seperti ini sangat sulit, bahkan mustahil, dicapai secara efisien dengan lembaran logam tradisional. Hasilnya adalah pesawat dengan hambatan (drag) aerodinamis yang lebih rendah, yang sekali lagi berkontribusi pada penghematan bahan bakar.

3. Jenis Komposit yang Mendominasi Industri Penerbangan

Meskipun ada banyak jenis, beberapa material komposit memegang peranan kunci dalam pembuatan pesawat modern.

Primadona Industri: Komposit Serat Karbon (CFRP)

Carbon Fiber Reinforced Polymer (CFRP) atau komposit serat karbon adalah bintang utama dalam industri ini. Karena kombinasi kekuatan, kekakuan, dan bobot ringannya yang tak tertandingi, CFRP menjadi pilihan utama untuk struktur primer yang menanggung beban paling berat, seperti:

- Sayap (Wing Box)

- Badan pesawat (Fuselage Sections)

- Struktur Ekor (Empennage)

- Bilah Kipas Mesin Jet

Peran Komposit Lainnya: Serat Gelas dan Matriks Logam

Selain CFRP, komposit serat gelas (GFRP) juga banyak digunakan. Meskipun tidak sekuat atau sekaku serat karbon, material ini lebih murah dan ideal untuk komponen sekunder yang tidak menanggung beban struktural utama. Contohnya termasuk panel interior, fairing (penutup aerodinamis), dan radome (kubah penutup radar di hidung pesawat yang harus transparan terhadap gelombang radio).

Di sisi lain, untuk aplikasi suhu sangat tinggi seperti pada komponen mesin jet, dikembangkan pula Metal Matrix Composites (MMC) yang menggunakan matriks logam seperti titanium atau aluminium yang diperkuat dengan serat.

4. Perbandingan Material: Komposit vs. Aluminium pada Pesawat

Untuk memberikan gambaran yang lebih jelas mengenai keunggulan komposit sebagai pengganti aluminium pada pesawat, mari kita lihat perbandingan langsung antara keduanya.

| Kriteria | Komposit Serat Karbon (CFRP) | Aluminium (Paduan Dirgantara) |

|---|---|---|

| Bobot (Densitas) | Sangat Ringan (sekitar 1.6 g/cm³) | Ringan (sekitar 2.7 g/cm³) |

| Kekuatan per Berat | Sangat Tinggi | Tinggi |

| Ketahanan Korosi | Sangat Baik (Inheren) | Rentan, butuh pelapisan protektif |

| Ketahanan Lelah | Sangat Baik | Baik, namun butuh inspeksi rutin |

| Biaya Material & Manufaktur | Tinggi (Investasi awal & proses kompleks) | Sedang |

| Proses Perbaikan | Kompleks, butuh keahlian khusus | Relatif Mudah (ditambal atau diganti) |

5. Aplikasi Nyata: Persentase Komposit pada Pesawat Modern

Teori dan data di atas dibuktikan oleh pesawat-pesawat paling canggih yang mengudara saat ini, yang secara fundamental didesain menggunakan material komposit.

Studi Kasus: Boeing 787 Dreamliner (~50% Komposit)

Boeing 787 sering disebut sebagai game-changer dalam penggunaan material komposit pada pesawat komersial. Sekitar 50% dari total berat strukturnya terbuat dari material komposit. Untuk pertama kalinya dalam sejarah pesawat komersial besar, seluruh bagian utama badan pesawat (fuselage) dan sayapnya dibuat mayoritas dari komposit serat karbon, memungkinkannya menjadi 20% lebih hemat bahan bakar dibandingkan pesawat sejenis generasi sebelumnya.

Studi Kasus: Airbus A350 XWB (>53% Komposit)

Pesaingnya, Airbus A350 XWB, melangkah lebih jauh. Lebih dari 53% dari bobot strukturnya adalah material komposit, dengan dominasi serat karbon di sayap, badan pesawat, dan ekor. Penggunaan ekstensif ini menjadi tulang punggung klaim efisiensi bahan bakarnya yang superior dan biaya perawatan yang lebih rendah.

Aplikasi Ekstrem pada Pesawat Militer (F-22, V-22 Osprey)

Di dunia militer, di mana performa dan kemampuan bertahan adalah segalanya, penggunaan komposit didorong hingga batasnya. Pesawat tempur siluman seperti F-22 Raptor atau pesawat angkut unik V-22 Osprey dapat memiliki kandungan komposit hingga 40-80% untuk mencapai kecepatan, kelincahan, bobot rendah, dan yang terpenting, kemampuan siluman (menyerap gelombang radar) yang tak tertandingi.

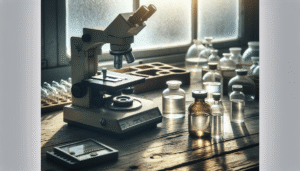

6. Menjamin Integritas Struktural: Peran Krusial Uji Material Komposit

Dengan peran yang begitu krusial terhadap keselamatan, memastikan integritas dan keandalan setiap komponen komposit adalah prioritas mutlak.

Tantangan Unik dalam Pengujian Sifat Komposit

Pengujian komposit jauh lebih kompleks dibandingkan logam. Karena strukturnya yang berlapis (laminat) dan anisotropik, mode kegagalannya pun unik dan lebih sulit diprediksi. Pengujian harus mampu mendeteksi potensi masalah kritis seperti:

- Delaminasi: Terpisahnya lapisan-lapisan serat dalam komposit, yang bisa mengurangi kekuatan secara drastis.

- Kerusakan Akibat Dampak (Impact Damage): Kerusakan internal akibat benturan yang sering kali tidak terlihat di permukaan (Barely Visible Impact Damage / BVID).

- Kegagalan Akibat Kelelahan (Fatigue Failure): Retakan mikro yang merambat akibat beban siklik berulang.

Peran Kritis Pengujian untuk Keselamatan dan Sertifikasi

Setiap komponen komposit pada pesawat wajib melewati serangkaian pengujian mekanis yang sangat ketat untuk memenuhi standar keselamatan penerbangan global yang dikeluarkan oleh badan seperti FAA (Federal Aviation Administration) dan EASA (European Union Aviation Safety Agency). Kegagalan dalam memastikan kualitas material dapat berakibat fatal.

Oleh karena itu, penggunaan instrumen uji kekuatan material yang presisi dan terkalibrasi menjadi fondasi dari jaminan integritas struktural. Data akurat dari pengujian standar seperti uji tarik (ASTM D3039), uji tekan (ASTM D6641), dan uji lelah (fatigue test) sangat vital bagi para insinyur untuk memvalidasi desain, mengontrol kualitas produksi, dan memastikan setiap bagian memenuhi spesifikasi yang disyaratkan dengan margin keamanan yang cukup.

7. Masa Depan dan Inovasi Teknologi Komposit Pesawat Terbang

Meskipun sudah revolusioner, perjalanan teknologi komposit masih terus berlanjut untuk mengatasi tantangan yang ada.

Tantangan Saat Ini: Biaya, Perbaikan, dan Daur Ulang

Tiga tantangan utama yang terus menjadi fokus riset adalah biaya produksi komposit yang relatif masih tinggi, proses perbaikan yang lebih kompleks dibandingkan menambal logam, serta isu keberlanjutan terkait proses daur ulang material komposit termoset di akhir masa pakainya. Berbagai lembaga riset, termasuk BRIN di Indonesia, turut meneliti solusi untuk tantangan ini.

Peluang Inovasi: Komposit Cerdas dan Manufaktur Otomatis

Riset dan pengembangan terus berjalan untuk mengatasi tantangan tersebut. Inovasi yang paling menjanjikan antara lain:

- Komposit Cerdas (Smart Composites): Material yang dilengkapi sensor serat optik terintegrasi untuk dapat memonitor kesehatannya sendiri (Structural Health Monitoring), mendeteksi kerusakan atau tegangan secara mandiri.

- Manufaktur Otomatis: Penggunaan robotika canggih dalam proses penumpukan serat (Automated Fiber Placement / AFP) untuk mempercepat produksi, menekan biaya, dan meningkatkan konsistensi kualitas secara drastis.

- Komposit Termoplastik: Pengembangan komposit dengan matriks termoplastik yang menawarkan potensi daur ulang yang lebih baik dan waktu produksi yang lebih cepat.

8. FAQ: Pertanyaan Umum Seputar Material Komposit Pesawat

Berikut adalah jawaban ringkas untuk beberapa pertanyaan yang sering muncul.

Apa kelebihan utama komposit dibanding aluminium?

Kelebihan utamanya adalah rasio kekuatan-terhadap-berat yang superior, ketahanan korosi yang luar biasa, dan ketahanan lelah yang lebih baik. Ini membuat pesawat lebih ringan, lebih hemat bahan bakar, dan memiliki biaya perawatan lebih rendah.

Berapa persen material komposit pada pesawat Boeing 787?

Sekitar 50% dari total bobot struktur pesawat Boeing 787 Dreamliner terbuat dari material komposit, terutama untuk bagian utama seperti badan pesawat dan sayap.

Apakah material komposit aman untuk pesawat terbang?

Ya, sangat aman. Material komposit menjalani proses pengujian kekuatan, daya tahan, dan inspeksi yang jauh lebih ketat dibandingkan material tradisional untuk memastikan keandalannya melebihi standar keselamatan penerbangan internasional yang paling tinggi.

Material apa yang paling banyak digunakan untuk membuat pesawat modern?

Untuk pesawat generasi terbaru seperti Boeing 787 dan Airbus A350, komposit serat karbon (CFRP) dan paduan aluminium canggih adalah dua material yang paling dominan digunakan dalam struktur utama pesawat, sering kali digunakan bersamaan di berbagai komponen berbeda.

Kesimpulan

Tak dapat dipungkiri, penggunaan material komposit pada pesawat adalah pilar utama di balik lompatan inovasi industri penerbangan dalam dua dekade terakhir. Keunggulannya dalam mengurangi bobot, meningkatkan rasio kekuatan, menekan konsumsi bahan bakar, dan menawarkan fleksibilitas desain telah memungkinkan lahirnya generasi baru pesawat yang lebih efisien, lebih jauh jangkauannya, dan lebih andal.

Seiring berkembangnya teknologi pengujian, manufaktur otomatis, dan material itu sendiri, peran komposit akan menjadi semakin vital. Material ini tidak hanya membentuk pesawat hari ini, tetapi juga akan terus mendorong batas-batas kemungkinan untuk menciptakan masa depan industri dirgantara yang lebih cepat, lebih efisien, dan lebih berkelanjutan. Memastikan kualitas dan integritas material ini melalui pengujian yang akurat adalah kunci untuk mewujudkan masa depan tersebut dengan aman.

*

Butuh jaminan akurasi dan keandalan dalam pengujian material Anda? Hubungi CV. Java Multi Mandiri, mitra terpercaya Anda dalam penyediaan instrumen uji kekuatan presisi untuk mendukung inovasi dan standar keselamatan tertinggi di industri kedirgantaraan.