Sebuah sambungan flange yang bocor bukan sekadar tetesan kecil. Di lingkungan industri, itu adalah bom waktu—sumber kerugian finansial akibat downtime, potensi bencana lingkungan, dan ancaman serius bagi keselamatan personil. Seringkali, akar penyebab dari kegagalan ini bukanlah baut yang kurang kencang atau gasket yang salah, melainkan faktor yang lebih halus dan sering terlewatkan: kekasaran permukaan (surface roughness) flange yang tidak sesuai standar.

Permukaan yang terlalu halus tidak dapat ‘menggigit’ gasket dengan baik, sementara permukaan yang terlalu kasar menciptakan jalur bocor mikroskopis. Keduanya sama-sama berbahaya. Artikel ini adalah panduan lapangan definitif Anda. Kami akan menjembatani kesenjangan antara standar teknis yang padat seperti ASME B16.5 dengan aplikasi praktis di lokasi kerja. Bagi para Quality Control (QC) Inspector, Piping Engineer, dan Teknisi Perawatan, panduan ini akan memberikan pengetahuan dan proses langkah-demi-langkah untuk menguasai inspeksi permukaan flange, mencegah kebocoran sebelum terjadi, dan menjamin integritas setiap sambungan.

- Mengapa Kekasaran Permukaan Kunci Utama Mencegah Kebocoran Flange?

- Menerjemahkan Standar: Parameter Kekasaran & ASME B16.5

- Panduan Lapangan: Cara Mengukur Kekasaran Permukaan Flange

- Memilih Alat Ukur Kekasaran yang Tepat untuk Aplikasi Perpipaan

- Solusi untuk Permukaan Flange Rusak: Perbaikan vs. Penggantian

- Pencegahan: Membangun Program QA/QC untuk Fitting

- Kesimpulan: Dari Pengukuran Presisi Menuju Keandalan Total

- Referensi dan Standar

Mengapa Kekasaran Permukaan Kunci Utama Mencegah Kebocoran Flange?

Dalam dunia perpipaan bertekanan, integritas sambungan adalah segalanya. Kekasaran permukaan pada area paking (sealing face) sebuah flange bukanlah sekadar detail manufaktur; ia adalah komponen rekayasa yang dirancang secara presisi untuk memastikan penyegelan yang sempurna. Mengabaikan parameter ini sama saja dengan mengundang kegagalan.

Menurut berbagai studi dan publikasi industri, diperkirakan lebih dari 70% kegagalan sambungan flange disebabkan oleh prosedur instalasi yang tidak tepat, di mana persiapan dan verifikasi permukaan memegang peranan krusial.[1] Permukaan flange yang ideal memiliki tekstur spesifik—serangkaian puncak dan lembah mikroskopis—yang bekerja sama dengan gasket. Saat baut dikencangkan, material gasket yang lebih lunak akan mengalir dan mengisi lembah-lembah ini, menciptakan segel yang rapat dan tahan terhadap tekanan tinggi.

Peran Kritis Permukaan Flange dalam Kinerja Gasket

Setiap jenis gasket dirancang untuk bekerja optimal pada rentang kekasaran permukaan tertentu. Bayangkan permukaan flange sebagai tapak ban dan gasket sebagai jalan.

- Permukaan Terlalu Kasar: Puncak dan lembah yang terlalu dalam dan tajam dapat merusak material gasket. Selain itu, gasket mungkin tidak mampu mengalir sepenuhnya ke dasar lembah yang dalam, meninggalkan jalur bocor mikroskopis.

- Permukaan Terlalu Halus: Permukaan yang licin seperti kaca tidak memberikan ‘gigitan’ yang cukup bagi gasket. Gasket, terutama tipe semi-logam seperti spiral wound, dapat terdorong keluar (extruded) di bawah tekanan tinggi karena tidak ada tekstur yang menahannya di tempat.

- Permukaan yang Tepat: Permukaan dengan guratan melingkar atau spiral (serrations) yang sesuai standar memberikan cengkeraman mekanis yang diperlukan. Guratan ini memaksa material gasket untuk mengisi celah dan menciptakan labirin yang sangat sulit ditembus oleh fluida. Produsen gasket terkemuka secara eksplisit menyatakan persyaratan kekasaran permukaan untuk memastikan kinerja produk mereka, karena mereka tahu bahwa gasket terbaik sekalipun akan gagal pada permukaan yang tidak dipersiapkan dengan baik. Untuk pemahaman visual yang lebih baik, Anda bisa mempelajari lebih lanjut tentang Flange Surfaces for Gasket Sealing.

Biaya Tersembunyi di Balik Permukaan yang Tidak Sesuai Standar

Kegagalan sambungan flange akibat kualitas permukaan yang buruk membawa konsekuensi bisnis yang sangat mahal. Biaya ini jauh melampaui harga sebuah gasket atau flange baru. Pertimbangkan dampak berikut:

- Downtime Produksi: Menghentikan proses untuk perbaikan berarti kehilangan produksi yang bernilai jutaan.

- Kehilangan Produk: Fluida proses yang bocor adalah produk yang terbuang sia-sia.

- Risiko Keselamatan dan Lingkungan: Kebocoran bahan kimia berbahaya, gas yang mudah terbakar, atau uap bertekanan tinggi dapat menyebabkan cedera serius, kebakaran, ledakan, dan kerusakan lingkungan. Badan pengawas keselamatan seperti Health and Safety Executive (HSE) di Inggris seringkali merilis laporan insiden yang menyoroti kegagalan sambungan mekanis sebagai penyebab utama kecelakaan industri.[2]

- Biaya Tenaga Kerja: Waktu dan sumber daya yang dihabiskan untuk investigasi, perbaikan, dan pembersihan bisa sangat signifikan.

Dengan memahami pertaruhan ini, investasi pada alat dan prosedur quality control yang tepat untuk verifikasi permukaan flange bukanlah biaya, melainkan asuransi untuk keandalan dan keselamatan operasional.

Menerjemahkan Standar: Parameter Kekasaran & ASME B16.5

Untuk memastikan konsistensi dan keandalan, industri perpipaan sangat bergantung pada standar. Ketika berbicara tentang flange, standar yang menjadi acuan utama adalah ASME B16.5 – Pipe Flanges and Flanged Fittings.[3] Standar ini secara spesifik mendefinisikan persyaratan untuk kekasaran permukaan guna menjamin kinerja penyegelan yang dapat diandalkan.

Memahami standar ini bukan hanya tentang mengetahui angka, tetapi tentang menerapkannya di lapangan. Berikut adalah tabel referensi praktis yang merangkum persyaratan kekasaran permukaan umum berdasarkan ASME B16.5:

| Jenis Flange / Gasket | Kekasaran Permukaan (Ra) | Kekasaran Permukaan (AARH) | Tipe Guratan |

|---|---|---|---|

| Raised Face (RF) dengan Gasket Non-Logam (Soft) | 3.2 – 12.5 µm | 125 – 500 µin | Spiral atau Konsentris |

| Raised Face (RF) dengan Gasket Spiral Wound | 3.2 – 6.3 µm | 125 – 250 µin | Spiral atau Konsentris |

| Ring-Type Joint (RTJ) | Maks 1.6 µm | Maks 63 µin | Halus (tanpa guratan) |

| Flat Face (FF) | Sesuai spesifikasi gasket | Sesuai spesifikasi gasket | Biasanya lebih halus |

Untuk spesifikasi teknis yang lebih mendalam, Anda dapat merujuk pada ASME B16.5 Flange Surface Finish Standard.

Memahami Parameter Utama: Ra, Rz, dan AARH

Saat menggunakan alat ukur kekasaran, Anda akan bertemu dengan beberapa parameter. Tiga yang paling umum dalam konteks flange adalah:

- Ra (Roughness Average): Ini adalah parameter yang paling umum digunakan. Ra adalah rata-rata aritmatika dari semua deviasi (puncak dan lembah) dari garis tengah profil permukaan. Sederhananya, ini memberikan gambaran umum tentang “kekasaran rata-rata” permukaan.

- Rz (Mean Roughness Depth): Rz mengukur rata-rata dari jarak antara lima puncak tertinggi dan lima lembah terdalam dalam satu sampel pengukuran. Parameter ini lebih sensitif terhadap goresan atau cacat tunggal yang mungkin tidak terlalu mempengaruhi nilai Ra, sehingga memberikan informasi tambahan tentang kondisi permukaan.

- AARH (Arithmetic Average Roughness Height): Ini adalah istilah yang lebih tua namun masih banyak digunakan dalam standar Amerika, terutama ASME B16.5. Secara fungsional, AARH identik dengan Ra. Jika Anda melihat spesifikasi 125-250 AARH, itu berarti 125-250 microinches Ra.

Panduan Praktis Standar ASME B16.5 untuk Permukaan Flange

ASME B16.5 tidak hanya memberikan angka, tetapi juga mendefinisikan bagaimana permukaan tersebut harus dibuat.

- Stock Finish: Ini adalah finishing standar untuk sebagian besar flange, terutama yang digunakan dengan gasket spiral wound. Finishing ini dihasilkan oleh guratan melingkar atau spiral yang kontinu. Tujuannya adalah untuk menciptakan jalur labirin bagi gasket. Standar kekasaran untuk stock finish adalah 125 hingga 250 AARH (3.2 hingga 6.3 µm Ra).

- Smooth Finish: Permukaan ini tidak memiliki guratan visual yang jelas. Ini diperlukan untuk gasket tertentu yang membutuhkan kontak permukaan yang lebih seragam dan tidak memerlukan “gigitan” mekanis.

- Serrations (Guratan): Standar mendefinisikan bentuk alat potong yang digunakan untuk membuat guratan, memastikan puncak dan lembah tidak terlalu tajam yang bisa merusak gasket. Guratan ini bisa berbentuk spiral (seperti alur piringan hitam) atau konsentris (serangkaian lingkaran terpisah).

Memahami dan memverifikasi parameter ini di lapangan adalah tugas inti dari QC flange yang efektif.

Panduan Lapangan: Cara Mengukur Kekasaran Permukaan Flange

Teori dan standar sangat penting, tetapi eksekusi di lapangan adalah penentunya. Proses inspeksi dan pengukuran kekasaran permukaan flange harus dilakukan secara sistematis. Gunakan proses tiga langkah ini—Visual, Ukur, Dokumentasi—sebagai pedoman Anda. Untuk memastikan tidak ada langkah yang terlewat, Anda dapat mengadopsi checklist berikut dalam prosedur kerja harian Anda.

Langkah 1: Persiapan dan Inspeksi Visual

Sebelum alat ukur apapun menyentuh permukaan, inspeksi visual yang teliti adalah langkah pertama yang paling krusial.

- Pembersihan: Pastikan permukaan paking flange benar-benar bersih dari kotoran, karat, minyak, sisa gasket lama, atau lapisan cat. Gunakan sikat kawat (kuningan untuk menghindari goresan pada material lunak) dan pelarut yang sesuai.

- Pencahayaan: Gunakan sumber cahaya yang terang dan, jika perlu, senter untuk memeriksa permukaan dari berbagai sudut.

- Pemeriksaan Cacat: Cari cacat-cacat kritis berikut:

- Goresan Radial: Goresan yang melintasi guratan dari dalam ke luar adalah yang paling berbahaya karena menciptakan jalur bocor lurus.

- Penyok (Nicks & Dents): Area yang tertekan di mana gasket tidak akan dapat tersegel dengan baik.

- Korosi dan Erosi: Kerusakan permukaan yang menciptakan area tidak rata.

- Kewarpan (Warping): Periksa kerataan permukaan menggunakan penggaris lurus (straight edge) dan feeler gauge.

Berikut adalah panduan visual untuk kriteria penerimaan:

| Cacat | Tidak Dapat Diterima (Memerlukan Perbaikan) | Dapat Diterima (Perlu Evaluasi) |

|---|---|---|

| Goresan | Goresan radial yang terasa oleh kuku jari. | Goresan minor yang searah dengan guratan. |

| Penyok | Penyok di area paking utama. | Penyok sangat kecil di luar area paking kritis. |

| Korosi | Korosi pitting yang menciptakan permukaan kasar dan tidak rata. | Perubahan warna permukaan tanpa kehilangan material. |

Langkah 2: Penggunaan Surface Roughness Tester (Profilometer)

Setelah inspeksi visual menyatakan permukaan bebas dari cacat besar, saatnya melakukan pengukuran kuantitatif menggunakan surface roughness tester atau profilometer portabel.

- Kalibrasi: Pastikan alat Anda telah dikalibrasi sesuai jadwal. Lakukan verifikasi cepat menggunakan plat standar kalibrasi yang disertakan dengan alat.

- Pengaturan Alat: Atur parameter pengukuran pada alat. Pilih Ra (atau Rµm) sebagai parameter utama. Pastikan cut-off length dan evaluation length sesuai dengan rekomendasi pabrikan atau standar yang Anda ikuti.

- Penempatan Stylus: Letakkan alat pada permukaan flange sehingga stylus (jarum pengukur) berada di dalam area paking. Posisikan alat agar jalur pengukuran stylus tegak lurus terhadap arah guratan (serrations). Mengukur sejajar dengan guratan akan memberikan hasil yang salah.

- Lakukan Pengukuran: Tekan tombol ukur dan biarkan stylus bergerak melintasi permukaan dengan stabil. Jangan menggerakkan atau menyentuh alat selama proses pengukuran.

- Ambil Beberapa Sampel: Jangan hanya mengandalkan satu kali pengukuran. Ambil setidaknya tiga hingga empat pengukuran di lokasi yang berbeda di sekitar permukaan paking (misalnya, di posisi jam 12, 3, 6, dan 9) untuk mendapatkan gambaran yang representatif dari seluruh permukaan.

Langkah 3: Interpretasi Hasil dan Dokumentasi

Data pengukuran tidak ada artinya tanpa interpretasi dan dokumentasi yang benar.

- Bandingkan dengan Standar: Bandingkan nilai rata-rata Ra yang Anda dapatkan dengan persyaratan dari standar ASME B16.5 atau spesifikasi proyek. Misalnya, untuk flange RF dengan gasket spiral wound, apakah hasilnya berada dalam rentang 3.2 – 6.3 µm Ra (125 – 250 µin AARH)?

- Catat Hasil: Dokumentasikan temuan Anda dalam laporan QC. Pencatatan yang baik adalah bukti dari pekerjaan yang teliti dan sangat penting untuk ketertelusuran (traceability).

Contoh Entri Laporan QC:

ID Flange: FLG-TK-01-A

Tanggal Inspeksi: 25-09-2025

Hasil Inspeksi Visual: Bersih, tidak ada goresan radial atau penyok yang signifikan. Guratan konsentris seragam.

Alat Ukur yang Digunakan: Surface Roughness Tester Model XYZ, S/N: 12345

Hasil Pengukuran Ra:

- Posisi 1: 4.5 µm

- Posisi 2: 4.8 µm

- Posisi 3: 4.6 µm

- Rata-rata: 4.63 µm

Kesimpulan: LULUS. Nilai Ra rata-rata (4.63 µm) berada dalam rentang standar (3.2 – 6.3 µm) untuk layanan gasket spiral wound.

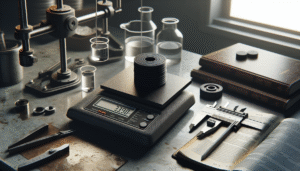

Memilih Alat Ukur Kekasaran yang Tepat untuk Aplikasi Perpipaan

Memiliki alat yang tepat sama pentingnya dengan memiliki prosedur yang benar. Untuk aplikasi lapangan seperti inspeksi flange dan fitting, surface roughness tester portabel adalah pilihan utama. Namun, tidak semua alat diciptakan sama.

| Tipe Alat | Kelebihan | Kekurangan | Terbaik Untuk |

|---|---|---|---|

| Kontak (Stylus Profilometer) | Sangat akurat dan dapat diulang, menjadi standar industri, lebih terjangkau. | Stylus dapat aus atau rusak, berpotensi menggores material yang sangat lunak. | Hampir semua aplikasi flange dan fitting logam di lapangan dan workshop. |

| Non-Kontak (Optik/Laser) | Sangat cepat, tidak ada risiko merusak permukaan, bagus untuk permukaan yang kompleks. | Lebih mahal, bisa sensitif terhadap getaran, warna, dan reflektivitas permukaan. | QC otomatis di lini produksi, material yang sangat sensitif, atau riset. |

Expert Tip from the Field: “Untuk pekerjaan di lapangan, carilah alat ukur kekasaran yang ringkas, memiliki casing pelindung yang kuat, dan baterai yang tahan lama. Fitur yang paling penting adalah kemampuan untuk menyimpan hasil pengukuran langsung di alat dan kemudahan melakukan kalibrasi di tempat. Jangan tergiur dengan fitur canggih yang tidak akan pernah Anda gunakan; fokus pada akurasi, daya tahan, dan kemudahan penggunaan.”

Fitur Kunci yang Harus Diperhatikan

Saat memilih surface roughness tester untuk kebutuhan QC perpipaan, pertimbangkan fitur-fitur berikut:

- Portabilitas dan Daya Tahan: Alat harus ringan, mudah digenggam, dan dirancang untuk tahan terhadap kondisi lapangan yang keras.

- Kemampuan Multi-Parameter: Pastikan alat dapat mengukur setidaknya Ra dan Rz.

- Penyimpanan Data: Kemampuan untuk menyimpan puluhan atau ratusan hasil pengukuran akan sangat menyederhanakan proses dokumentasi Anda.

- Stylus yang Tahan Lama: Pilih alat dengan stylus berujung berlian yang dirancang untuk penggunaan jangka panjang.

- Layar yang Jelas: Layar LCD yang besar dan mudah dibaca, bahkan di bawah sinar matahari, adalah sebuah keharusan.

- Reputasi Merek: Andalkan merek-merek yang telah terbukti di industri metrologi seperti Mitutoyo, Mahr, atau Keyence, yang dikenal dengan akurasi dan keandalannya.[4]

Rekomendasi alat ukur kekasaran permukaan terbaik untuk kebutuhan Anda:

-

Alat Uji Kekerasan Permukaan AMTAST SRT-6200

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan LEEB LEEB432

Lihat Produk★★★★★ -

MITUTOYO Surftest SJ-210

Lihat Produk★★★★★ -

Alat Uji Kekasaran Permukaan AMTAST SRT-2000

Lihat Produk★★★★★ -

Alat Pengukur Kekasaran Lapisan LEEB LEEB410

Lihat Produk★★★★★ -

Alat Ukur Tegangan AMTAST HT-6510N

Lihat Produk★★★★★ -

Alat Ukur Kekasaran Permukaan AMTAST SRT-6223

Lihat Produk★★★★★ -

Alat Ukur Kekasaran Permukaan AMTAST MR-210

Lihat Produk★★★★★

Solusi untuk Permukaan Flange Rusak: Perbaikan vs. Penggantian

Apa yang harus dilakukan ketika flange gagal dalam inspeksi? Mengganti seluruh flange, terutama pada pipa berdiameter besar, adalah proses yang mahal dan memakan waktu. Untungnya, ada alternatif yang efektif: perbaikan di tempat.

Keputusan antara perbaikan dan penggantian bergantung pada beberapa faktor:

- Tingkat Kerusakan: Apakah kerusakannya minor (goresan ringan) atau parah (korosi dalam, keretakan)?

- Kritikalitas Layanan: Apakah flange tersebut berada di jalur layanan kritis, bertekanan tinggi, atau berbahaya?

- Aksesibilitas: Apakah ada ruang yang cukup di sekitar flange untuk memasang peralatan perbaikan?

- Analisis Biaya & Waktu: Bandingkan biaya perbaikan di tempat dengan total biaya penggantian (termasuk material, tenaga kerja, dan downtime).

Mengenal Flange Facing: Permesinan Ulang di Lapangan

Flange facing adalah proses permesinan ulang permukaan paking flange menggunakan mesin portabel yang dipasang langsung pada flange itu sendiri. Proses ini secara efektif menghilangkan lapisan tipis material yang rusak untuk menciptakan kembali permukaan yang rata, halus, dan sesuai dengan spesifikasi standar.

Manfaat Utama Flange Facing:

- Menghemat Waktu: Menghindari kebutuhan untuk memotong pipa, melepas flange lama, dan mengelas yang baru. Proses perbaikan bisa selesai dalam hitungan jam, bukan hari.

- Menghemat Biaya: Secara signifikan lebih murah daripada penggantian penuh, terutama pada flange berukuran besar atau yang terbuat dari material eksotis.

- Presisi Tinggi: Mesin flange facing modern mampu menghasilkan finishing permukaan yang sama atau bahkan lebih baik dari standar pabrikan.

Hasilnya adalah transformasi dramatis: permukaan yang tadinya penuh goresan dan korosi menjadi baru kembali, siap untuk memberikan penyegelan yang andal selama bertahun-tahun mendatang.

Pencegahan: Membangun Program QA/QC untuk Fitting

Inspeksi yang baik dapat menangkap masalah, tetapi program Jaminan Kualitas (Quality Assurance) yang hebat dapat mencegahnya sejak awal. Kualitas sambungan perpipaan tidak dimulai di lapangan, melainkan di gudang saat material pertama kali diterima.

- Kualifikasi Pemasok: Bekerja samalah hanya dengan pemasok dan produsen yang memiliki reputasi baik dan sistem manajemen mutu yang terverifikasi.

- Inspeksi Penerimaan Barang: Setiap fitting dan flange yang datang harus melalui proses inspeksi. Ini termasuk:

- Verifikasi Visual dan Dimensi: Periksa tanda (marking), dimensi, dan kondisi fisik umum.

- Verifikasi Dokumen: Pastikan setiap item disertai dengan Mill Test Certificate (MTC) atau Sertifikat Uji Pabrik yang valid.

- Membaca Mill Test Certificate (MTC): MTC adalah akta kelahiran sebuah fitting. Dokumen ini berisi informasi krusial yang harus Anda verifikasi:

- Nomor Heat (Heat Number): Nomor unik ini menghubungkan fitting dengan batch peleburan logam spesifik, memastikan ketertelusuran penuh.

- Spesifikasi Material: Pastikan grade material (misalnya, ASTM A105, A182 F316L) sesuai dengan pesanan Anda.[5]

- Komposisi Kimia: Periksa apakah komposisi elemen (Karbon, Krom, Nikel, dll.) berada dalam rentang yang disyaratkan oleh standar ASTM.

- Hasil Uji Mekanis: Verifikasi bahwa nilai kekuatan tarik (tensile strength) dan kekuatan luluh (yield strength) memenuhi persyaratan standar.

Dengan menerapkan program QA/QC yang ketat sejak awal, Anda memastikan bahwa hanya material berkualitas tinggi dan sesuai standar yang masuk ke dalam proyek Anda, secara drastis mengurangi risiko kegagalan di kemudian hari.

Kesimpulan: Dari Pengukuran Presisi Menuju Keandalan Total

Kekasaran permukaan flange lebih dari sekadar angka pada layar alat ukur; ini adalah fondasi dari sambungan yang aman dan andal. Dengan memahami hubungan kritis antara tekstur permukaan, kinerja gasket, dan standar industri seperti ASME B16.5, Anda beralih dari sekadar teknisi menjadi penjaga keandalan aset.

Ingatlah tiga pilar utama yang telah kita bahas:

- Pahami ‘Mengapa’: Permukaan yang tepat menciptakan segel mekanis yang mencegah kebocoran, downtime, dan insiden keselamatan.

- Kuasai Standar: Jadikan persyaratan kekasaran dari ASME B16.5 sebagai acuan utama Anda dalam setiap inspeksi.

- Terapkan Proses yang Disiplin: Ikuti alur kerja Visual, Ukur, dan Dokumentasi secara konsisten untuk memastikan tidak ada cacat yang terlewat.

Dengan mengintegrasikan praktik-praktik ini dan menggunakan alat ukur kekasaran yang tepat, para profesional QC dan teknisi dapat secara signifikan mengurangi risiko kegagalan sambungan, meningkatkan keselamatan pabrik, dan berkontribusi langsung pada efisiensi operasional perusahaan.

Sebagai supplier dan distributor alat ukur dan uji terkemuka, CV. Java Multi Mandiri berkomitmen untuk menjadi mitra bisnis Anda dalam mencapai keunggulan operasional. Kami menyediakan berbagai surface roughness tester dan instrumen quality control lainnya yang dirancang untuk aplikasi industri yang paling menuntut. Kami memahami bahwa setiap perusahaan memiliki kebutuhan unik, dan tim kami siap membantu Anda memilih peralatan yang paling sesuai untuk mengoptimalkan proses QC Anda. Mari diskusikan kebutuhan perusahaan Anda dan temukan bagaimana kami dapat mendukung kesuksesan proyek Anda.

Rekomendasi Roughness Tester

-

Alat Penguji Kekasaran Permukaan LANDTEK SRT6210

Lihat Produk★★★★★ -

Alat Uji Kekasaran Permukaan Surface Roughness Tester LANDTEK SRT-6223

Lihat Produk★★★★★ -

Alat Uji Kekasaran Permukaan AMTAST AMT211

Lihat Produk★★★★★ -

Alat Pengukur Kekasaran Lapisan LEEB LEEB410

Lihat Produk★★★★★ -

Alat Uji Kekasaran Permukaan AMTAST SRS-1

Lihat Produk★★★★★ -

Alat Uji Kekasaran Permukaan AMTAST SRT-2000

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan LANDTEK SRT6200

Lihat Produk★★★★★ -

Alat Ukur Kekasaran Benda AMTAST MR-110

Lihat Produk★★★★★

Referensi dan Standar

- Fluid Sealing Association. (N.D.). Guidelines for Gasket Installation and Bolted Joint Assembly.

- Health and Safety Executive (HSE). (N.D.). Safety Alerts and Reports on Mechanical Integrity. HSE.gov.uk.

- ASME International. (2020). ASME B16.5-2020: Pipe Flanges and Flanged Fittings. The American Society of Mechanical Engineers.

- Mitutoyo Corporation, Mahr GmbH, Keyence Corporation. (N.D.). Technical Documentation and Product Specifications for Surface Roughness Testers.

- ASTM International. (N.D.). Standards for Steel Pipe, Tubes, and Fittings (e.g., ASTM A105, ASTM A182). ASTM.org.