Satu jam downtime tak terduga di pabrik kertas bukan sekadar jeda operasional; ini adalah kerugian finansial yang signifikan, rantai pasokan yang terganggu, dan reputasi yang dipertaruhkan. Di tengah tekanan produksi yang tinggi, ada satu musuh senyap yang sering kali menjadi biang keladi dari kegagalan katastropik ini: getaran mesin berlebih. Getaran ini adalah gejala, sebuah peringatan dini dari kerusakan yang akan datang, yang jika diabaikan, dapat merusak komponen kritis, menurunkan kualitas produk, dan menyebabkan penghentian produksi yang mahal.

Artikel ini bukan sekadar teori. Ini adalah panduan lengkap—sebuah playbook strategis—yang dirancang khusus untuk manajer pemeliharaan dan insinyur keandalan di industri kertas. Kami akan memandu Anda beralih dari mode “pemadam kebakaran” reaktif menuju strategi pemeliharaan proaktif berbasis data. Dengan menguasai analisis getaran, Anda dapat memprediksi kegagalan, menghilangkan downtime tak terduga, dan pada akhirnya, mengubah departemen pemeliharaan dari pusat biaya menjadi pendorong profitabilitas dan keandalan operasional.

- Mengapa Getaran Mesin Jadi Masalah Kritis di Pabrik Kertas?

- Evolusi Perawatan: Dari Reaktif ke Pemeliharaan Proaktif

- Vibration Meter: Alat Diagnostik Utama Anda

- Membangun Program Keandalan Mesin Berbasis Getaran

- Kesimpulan: Dari Pemadam Kebakaran Menjadi Juara Keandalan

- References

Mengapa Getaran Mesin Jadi Masalah Kritis di Pabrik Kertas?

Di lingkungan operasional pabrik kertas yang panas, basah, dan penuh serat, mesin-mesin berputar dengan kecepatan tinggi selama 24/7. Dalam kondisi ini, getaran sekecil apa pun dapat dengan cepat berkembang menjadi masalah besar. Mengabaikan getaran bukan pilihan, karena dampaknya terasa langsung pada dua area paling vital: keuntungan finansial dan kualitas produk.

Sebuah studi kasus yang dipublikasikan oleh TAPPI (Technical Association of the Pulp and Paper Industry) menyoroti bagaimana kegagalan katastropik pada dryer section gear drives di sebuah pabrik kertas mendorong instalasi sistem pemantauan getaran on-line. Sistem ini berhasil mendeteksi cacat roda gigi saat startup, memungkinkan perbaikan segera dan mencegah kerusakan lebih lanjut yang jauh lebih mahal [2]. Ini adalah bukti nyata bagaimana pemantauan proaktif dapat mengubah potensi bencana menjadi perbaikan yang terkendali.

Dampak Finansial dari Downtime Tak Terduga

Downtime mesin yang tidak terduga adalah salah satu sumber kerugian terbesar di industri manufaktur. Biayanya jauh melampaui sekadar hilangnya produksi. Untuk memahami skala sebenarnya, pertimbangkan komponen-komponen berikut:

- Kehilangan Produksi: Setiap menit mesin berhenti adalah kehilangan output tonase kertas yang tidak akan pernah bisa didapatkan kembali.

- Biaya Tenaga Kerja Darurat: Memanggil teknisi untuk perbaikan mendadak sering kali memerlukan biaya lembur yang signifikan.

- Limbah Material: Kertas yang sedang dalam proses produksi saat mesin berhenti sering kali menjadi produk cacat dan harus dibuang.

- Kerusakan Sekunder: Kegagalan satu komponen, seperti bearing, dapat menyebabkan kerusakan berantai pada poros, rumah bearing, atau bahkan struktur mesin.

- Potensi Denda Keterlambatan: Gagal memenuhi tenggat waktu pengiriman kepada pelanggan dapat mengakibatkan penalti kontraktual dan merusak hubungan bisnis.

Menghitung biaya ini sangat penting untuk membangun justifikasi bisnis dalam berinvestasi pada teknologi pemeliharaan proaktif.

Pengaruh Getaran Terhadap Kualitas Produk Kertas

Getaran tidak hanya merusak mesin; ia juga merusak produk yang Anda hasilkan. Kualitas adalah segalanya dalam industri kertas, dan getaran adalah musuh presisi. Sebuah studi mendalam yang diterbitkan di PubMed Central (PMC) menegaskan bahwa pemantauan kondisi berbasis getaran sangat penting karena “mendeteksi variasi kecil yang mungkin berdampak pada kualitas produk” [3].

Di pabrik kertas, dampaknya terlihat jelas:

- Press Section: Getaran pada rol pengepres dapat menyebabkan variasi ketebalan dan kelembapan pada lembaran kertas, menghasilkan produk yang tidak konsisten.

- Slitting Machine: Getaran pada mesin pemotong celah (slitting machine) akan menghasilkan potongan yang tidak presisi dan tepi yang kasar, yang dapat menyebabkan penolakan oleh pelanggan.

- Dryer Section: Getaran yang tidak terkendali pada rol pengering dapat menyebabkan ketegangan yang tidak merata pada lembaran kertas, berpotensi mengakibatkan sobekan dan mengganggu kelancaran produksi.

Pada akhirnya, getaran yang tidak terkelola secara langsung mengurangi nilai produk Anda dan meningkatkan jumlah limbah, mengikis margin keuntungan secara perlahan namun pasti.

Evolusi Perawatan: Dari Reaktif ke Pemeliharaan Proaktif

Selama bertahun-tahun, banyak fasilitas industri beroperasi dengan filosofi “jika tidak rusak, jangan diperbaiki”. Namun, pendekatan reaktif ini terbukti sangat mahal dan tidak efisien. Industri modern, termasuk pabrik kertas, kini beralih ke strategi yang lebih cerdas dan berbasis data. Sebuah tinjauan akademis yang komprehensif menyimpulkan bahwa di antara berbagai teknik pemeliharaan, Pemeliharaan Prediktif (PdM) “telah terbukti menjadi yang paling efisien di lingkungan industri” [1].

Berikut perbandingan singkat tiga filosofi pemeliharaan utama:

| Jenis Pemeliharaan | Pemicu | Kelebihan | Kekurangan |

|---|---|---|---|

| Reaktif (Korektif) | Kerusakan mesin | Tidak ada biaya awal | Biaya perbaikan tinggi, downtime tidak terduga, risiko keselamatan |

| Preventif (Terjadwal) | Jadwal berbasis waktu/penggunaan | Mengurangi kemungkinan gagal | Perawatan yang tidak perlu, potensi menimbulkan masalah baru |

| Prediktif (Berbasis Kondisi) | Data kondisi mesin (mis. getaran) | Perawatan hanya saat dibutuhkan, memaksimalkan umur komponen, meminimalkan downtime | Membutuhkan investasi awal pada alat dan pelatihan |

Untuk pandangan strategis yang lebih luas mengenai berbagai jenis pemeliharaan, NIST Maintenance Strategies Overview dari pemerintah AS menyediakan sumber daya yang sangat baik.

Mengenal Reliability Centered Maintenance (RCM)

Reliability Centered Maintenance (RCM) bukanlah jenis pemeliharaan, melainkan sebuah kerangka kerja strategis untuk menentukan pendekatan pemeliharaan yang paling sesuai untuk setiap aset. Tujuannya adalah untuk memastikan aset terus menjalankan fungsi yang diharapkan dalam konteks operasionalnya. Studi akademis, seperti yang dilakukan di Repository UIN Suska Riau terhadap pompa pulp di pabrik kertas, telah menunjukkan bahwa metode RCM efektif dalam menganalisis dan mencegah mode kegagalan peralatan kritis [4].

Proses RCM secara sederhana melibatkan jawaban atas tujuh pertanyaan kunci, termasuk:

- Apa fungsi aset tersebut?

- Dengan cara apa ia bisa gagal berfungsi?

- Apa yang menyebabkan setiap kegagalan fungsional?

- Apa yang terjadi ketika setiap kegagalan terjadi?

- Apa konsekuensi dari setiap kegagalan?

- Apa yang bisa dilakukan untuk memprediksi atau mencegah kegagalan?

- Apa yang harus dilakukan jika tugas proaktif yang sesuai tidak dapat ditemukan?

Dengan menerapkan RCM, tim pemeliharaan dapat memprioritaskan upaya mereka pada mesin-mesin yang paling kritis dan memilih strategi yang paling efektif biaya, baik itu preventif, prediktif, atau bahkan membiarkannya berjalan hingga gagal (run-to-failure) jika konsekuensinya minimal. Untuk panduan implementasi yang mendalam, NASA RCM Guide dianggap sebagai standar emas dalam metodologi ini.

Pemeliharaan Prediktif (PdM): Meramal Masa Depan Mesin

Pemeliharaan Prediktif (PdM) adalah implementasi praktis dari wawasan yang diperoleh dari RCM. Alih-alih mengganti komponen berdasarkan jadwal tetap (pemeliharaan preventif), PdM menggunakan data kondisi real-time dari sensor untuk memprediksi kapan komponen akan gagal. Ini memungkinkan tim untuk menjadwalkan perbaikan tepat sebelum kegagalan terjadi, memaksimalkan waktu operasional dan umur pakai komponen.

Analisis getaran adalah pilar dari program PdM. Seperti yang dinyatakan dalam tinjauan akademis, analisis getaran adalah alat yang efektif untuk mendiagnosis berbagai kesalahan seperti “kelonggaran, eksentrisitas, ketidakseimbangan, cacat bilah, misalignment, bantalan yang rusak, roda gigi yang rusak, dan poros yang retak atau bengkok” [1]. Dengan memanfaatkan sensor IoT dan analitik data, pabrik kertas dapat menciptakan sistem peringatan dini yang cerdas untuk seluruh aset kritis mereka.

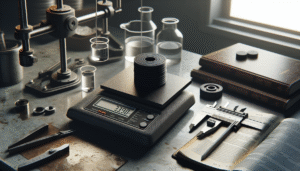

Vibration Meter: Alat Diagnostik Utama Anda

Jika PdM adalah strateginya, maka vibration meter (alat ukur getaran) adalah alat taktis di garis depan. Perangkat ini menerjemahkan “bahasa” mesin—getarannya—menjadi data yang dapat ditindaklanjuti. Dengan memahami dasar-dasar analisis getaran, teknisi dan insinyur dapat mendiagnosis masalah kesehatan mesin dengan presisi yang luar biasa, mirip dengan cara dokter menggunakan stetoskop.

Untuk kebutuhan vibration meter, berikut produk yang direkomendasikan:

-

Alat Ukur Getaran LUTRON VB-8213

Lihat Produk★★★★★ -

BENETECH GM63A Vibration Meter

Lihat Produk★★★★★ -

Alat Ukur Tingkat Getaran AMTAST AMF020

Lihat Produk★★★★★ -

Alat Ukur Getaran RION VM-63C Vibration Meter

Lihat Produk★★★★★ -

Alat Ukur Getaran LUTRON VB-8203

Lihat Produk★★★★★ -

Alat Ukur Getaran Vibration Meter BASELINE 2040

Lihat Produk★★★★★ -

Alat Uji Getaran AMTAST TIME7232

Lihat ProdukRated 5.00 out of 5 based on 2 customer ratings -

Alat Ukur Getaran AMTAST VM213

Lihat Produk★★★★★

Untuk membangun fondasi keahlian, sumber daya seperti Vibration Analyst Body of Knowledge dari The Vibration Institute sangat berharga. Produsen sensor terkemuka seperti PCB Piezotronics juga merekomendasikan penggunaan accelerometer ICP® dengan spesifikasi tertentu untuk aplikasi mesin pabrik kertas, yang menunjukkan pentingnya memilih alat yang tepat untuk pekerjaan tersebut.

Memahami Parameter Kunci: Percepatan, Kecepatan, dan Perpindahan

Vibration meter mengukur getaran dalam beberapa parameter, yang masing-masing memberikan petunjuk tentang jenis masalah yang berbeda. Memahami ketiganya adalah kunci untuk diagnosis yang akurat.

| Parameter | Paling Sensitif Terhadap | Contoh Masalah Umum |

|---|---|---|

| Kecepatan (Velocity) | Frekuensi rendah hingga menengah (getaran seluruh mesin) | Ketidakseimbangan (unbalance), misalignment, kelonggaran mekanis |

| Percepatan (Acceleration) | Frekuensi tinggi (gaya tumbukan atau gesekan) | Kerusakan bearing tahap awal, masalah roda gigi, kavitasi pompa |

| Perpindahan (Displacement) | Frekuensi sangat rendah (gerakan fisik mesin) | Ketidakseimbangan pada mesin berkecepatan rendah, pergerakan struktural |

Secara umum, kecepatan adalah indikator terbaik untuk kesehatan mesin secara keseluruhan, sementara percepatan sangat baik untuk mendeteksi masalah pada komponen frekuensi tinggi seperti bearing. Untuk pemahaman akademis yang lebih dalam tentang prinsip-prinsip ini, sumber daya seperti University Textbook on Vibration Mechanics dapat memberikan wawasan teknis.

Panduan Praktis: Cara Menggunakan Vibration Meter di Mesin Kertas

Mengambil data getaran yang andal adalah langkah pertama dan paling penting. Berikut adalah panduan langkah demi langkah untuk melakukan pengukuran di lapangan:

- Keselamatan Utama: Pastikan Anda mematuhi semua protokol keselamatan pabrik. Waspadai titik jepit, permukaan panas, dan komponen yang berputar.

- Identifikasi Titik Pengukuran: Titik pengukuran yang ideal adalah sedekat mungkin dengan bearing mesin. Untuk motor listrik, ukur pada kedua ujungnya (sisi penggerak dan non-penggerak) dalam tiga arah: Horizontal, Vertikal, dan Aksial (sejajar dengan poros).

- Pastikan Konsistensi: Selalu ukur di lokasi yang sama persis setiap saat. Tandai titik pengukuran dengan cat atau penanda permanen untuk memastikan data dapat dibandingkan dari waktu ke waktu.

- Pilih Teknik Pemasangan Sensor:

- Stud Mounting: Memasang sensor langsung ke lubang yang dibor dan di-tap pada rumah mesin. Ini adalah metode yang paling direkomendasikan oleh para ahli seperti PCB Piezotronics karena memberikan respons frekuensi yang paling akurat, terutama untuk data frekuensi tinggi yang krusial untuk deteksi kerusakan bearing.

- Magnet Mounting: Menggunakan magnet datar yang kuat. Ini adalah metode yang cepat dan nyaman, tetapi dapat membatasi respons frekuensi tinggi. Pastikan permukaan bersih, rata, dan tidak dicat untuk koneksi terbaik.

- Ambil Pembacaan: Nyalakan vibration meter Anda dan ambil pembacaan sesuai dengan rute yang telah ditentukan. Catat data secara sistematis, baik secara manual maupun diunduh ke perangkat lunak.

Diagram Penempatan Sensor pada Mesin Kertas

Untuk memaksimalkan efektivitas, sensor harus ditempatkan pada titik-titik kritis di sepanjang mesin kertas:

- Press Section: Pasang sensor pada rumah bearing setiap rol pengepres. Pengukuran aksial di sini sangat penting untuk mendeteksi masalah misalignment antar rol.

- Dryer Section: Fokus pada bearing rol pengering dan roda gigi penggerak. Karena suhu tinggi, sensor dan kabel khusus mungkin diperlukan.

- Pompa dan Motor: Ukur pada setiap bearing motor dan pompa, baik secara horizontal, vertikal, maupun aksial.

Interpretasi Data Getaran: Mendiagnosis Akar Masalah

Mengumpulkan data hanyalah setengah dari pekerjaan; menafsirkannya adalah tempat nilai sebenarnya berada. Analisis getaran memungkinkan Anda untuk mengidentifikasi akar penyebab masalah, bukan hanya gejalanya. Studi pada pompa pulp, seperti yang terdokumentasi di repositori UIN Suska Riau, mengidentifikasi kegagalan mechanical seal dan bearing sebagai masalah umum yang dapat dideteksi sejak dini melalui getaran [4].

Berikut adalah tabel diagnostik sederhana untuk membantu Anda memulai:

| Pola Getaran (Frekuensi Dominan) | Kemungkinan Penyebab | Tindakan Korektif yang Disarankan |

|---|---|---|

| Tinggi pada 1x RPM (kecepatan putar) | Ketidakseimbangan (Unbalance) | Lakukan penyeimbangan presisi (precision balancing) pada rotor. |

| Tinggi pada 2x RPM | Misalignment (Ketidaksejajaran) | Lakukan pelurusan presisi (precision alignment) pada poros. |

| Tinggi pada 3x atau 4x RPM | Kelonggaran Mekanis (Looseness) | Periksa dan kencangkan baut pondasi, periksa keausan pada rumah bearing. |

| Frekuensi tinggi (tidak sinkron) | Kerusakan Bearing Tahap Awal | Tingkatkan frekuensi pemantauan, jadwalkan penggantian bearing. |

Troubleshooting: Unbalance, Misalignment, Kelonggaran Mekanis, dan Kerusakan Bearing

Ini adalah empat penyebab getaran paling umum di mesin industri. Memahami ciri khas masing-masing sangat penting.

- Unbalance (Ketidakseimbangan): Terjadi ketika pusat massa suatu komponen yang berputar tidak sama dengan pusat geometrisnya. Ini seperti ban mobil yang tidak seimbang. Getaran yang dihasilkan bersifat radial (horizontal dan vertikal) dan dominan pada frekuensi 1x kecepatan putar (RPM).

- Misalignment (Ketidaksejajaran): Terjadi ketika garis tengah dari dua poros yang terhubung tidak sejajar. Ini dapat berupa misalignment sudut atau paralel. Ciri khasnya adalah getaran aksial yang tinggi dan sering kali menunjukkan puncak pada 2x RPM, selain 1x RPM.

- Kelonggaran Mekanis: Bisa terjadi pada baut pondasi yang longgar atau keausan antara poros dan bearing. Ini sering kali memperkuat getaran dari masalah lain seperti unbalance dan dapat menghasilkan banyak harmonik (kelipatan dari RPM).

- Kerusakan Bearing: Saat elemen gelinding (rolling elements) pada bearing mulai rusak, mereka menghasilkan tumbukan frekuensi tinggi. Getaran ini pada awalnya mungkin tidak terlihat pada pembacaan getaran keseluruhan tetapi dapat dideteksi dengan teknik analisis yang lebih canggih.

Seperti yang ditekankan oleh tinjauan akademis, analisis getaran adalah alat yang sangat andal untuk mendiagnosis semua kesalahan spesifik ini [1].

Membangun Program Keandalan Mesin Berbasis Getaran

Menerapkan analisis getaran bukan hanya tentang membeli alat; ini tentang membangun program dan budaya keandalan yang berkelanjutan. Ini adalah perjalanan dari pengumpulan data mentah menjadi wawasan yang dapat ditindaklanjuti dan, pada akhirnya, peningkatan profitabilitas. Integrasi dengan sistem manajemen pemeliharaan terkomputerisasi (CMMS) sangat penting untuk mengubah data menjadi tindakan nyata, seperti yang disorot oleh para ahli di Solusi-maintenance.com.

Langkah Awal: Dari Data Menjadi Tindakan

Bagi fasilitas yang memulai dari awal, langkah-langkah berikut memberikan peta jalan yang jelas:

- Identifikasi Aset Kritis: Gunakan kerangka RCM untuk menentukan mesin mana yang kegagalannya akan memiliki dampak terbesar pada produksi dan keselamatan. Fokuskan upaya awal Anda di sini.

- Tetapkan Baseline Getaran: Saat mesin dalam kondisi baik (misalnya, setelah perbaikan), ambil pembacaan getaran yang komprehensif. Ini akan menjadi “sidik jari” getaran normal Anda, atau baseline.

- Tentukan Ambang Batas Alarm: Berdasarkan standar industri seperti ISO 10816 dan data baseline Anda, tetapkan dua tingkat ambang batas: “Waspada” (menunjukkan perlunya penyelidikan lebih lanjut) dan “Bahaya” (menunjukkan perlunya tindakan segera).

- Buat Rute Pengukuran: Kembangkan jadwal dan rute terperinci bagi teknisi untuk mengumpulkan data getaran secara konsisten dari semua aset kritis.

Integrasi dengan CMMS dan Pelatihan Tim

Teknologi hanya seefektif orang yang menggunakannya. Alur kerja yang ideal terlihat seperti ini:

Sensor → Analis → CMMS → Perintah Kerja → Teknisi

Ketika data getaran melebihi ambang batas alarm, analis meninjaunya, mendiagnosis kemungkinan masalah, dan kemudian sistem CMMS secara otomatis menghasilkan perintah kerja (work order) dengan semua informasi yang diperlukan untuk tim pemeliharaan.

Namun, ini juga membutuhkan pergeseran budaya. Seperti yang ditekankan oleh para ahli dalam mengurangi human error, pelatihan sangat penting. Operator mesin harus dilatih untuk menjadi garis pertahanan pertama—mengenali suara atau getaran yang tidak biasa. Teknisi perlu dilatih tidak hanya dalam cara mengumpulkan data tetapi juga dalam dasar-dasar interpretasi sehingga mereka dapat memberikan konteks yang berharga.

Mengukur Keberhasilan: KPI untuk Keandalan Mesin

Untuk membuktikan nilai program Anda dan mendorong perbaikan berkelanjutan, lacak Indikator Kinerja Utama (KPI) yang tepat.

- Mean Time Between Failures (MTBF): Waktu rata-rata antara satu kegagalan dan kegagalan berikutnya.

- Rumus: Total Waktu Operasional / Jumlah Kegagalan

- Tujuan: Meningkatkan MTBF secara konsisten.

- Overall Equipment Effectiveness (OEE): Metrik emas yang mengukur ketersediaan, kinerja, dan kualitas.

- Rumus: Ketersediaan x Kinerja x Kualitas

- Tujuan: Mencapai skor OEE kelas dunia (biasanya di atas 85%).

- Biaya Pemeliharaan per Unit Produksi: Mengukur efisiensi biaya departemen pemeliharaan Anda.

- Rumus: Total Biaya Pemeliharaan / Total Unit yang Diproduksi

- Tujuan: Menurunkan biaya ini dari waktu ke waktu.

Dengan memvisualisasikan metrik ini di dasbor, manajer dapat dengan jelas menunjukkan ROI dari investasi dalam pemeliharaan proaktif.

Kesimpulan: Dari Pemadam Kebakaran Menjadi Juara Keandalan

Perjalanan dari pemeliharaan reaktif ke program prediktif yang matang adalah sebuah transformasi. Ini adalah pergeseran dari pemecahan masalah yang konstan menjadi pengendalian proaktif terhadap nasib operasional Anda. Dengan memahami biaya sebenarnya dari getaran yang tidak terkelola dan menguasai penggunaan vibration meter, tim pemeliharaan di pabrik kertas dapat mengubah peran mereka. Mereka tidak lagi hanya memperbaiki mesin yang rusak; mereka menjadi juara keandalan yang secara langsung berkontribusi pada kualitas produk, efisiensi produksi, dan profitabilitas perusahaan.

Mengadopsi analisis getaran bukan hanya tentang membeli teknologi baru. Ini adalah investasi strategis dalam stabilitas operasional dan keunggulan kompetitif. Mulailah perjalanan Anda menuju pemeliharaan proaktif hari ini. Gunakan wawasan dan kerangka kerja dalam panduan ini untuk mengambil langkah pertama dalam menghilangkan downtime tak terduga dan memaksimalkan potensi penuh dari fasilitas Anda.

Sebagai pemasok dan distributor alat ukur dan uji terkemuka, CV. Java Multi Mandiri memahami tantangan yang dihadapi oleh klien bisnis dan industri. Kami berspesialisasi dalam menyediakan instrumen presisi, termasuk vibration meter canggih, yang memberdayakan perusahaan seperti Anda untuk mengoptimalkan operasi dan mencapai keandalan mesin tingkat atas. Jika Anda siap untuk meningkatkan strategi pemeliharaan Anda, tim ahli kami siap membantu Anda memilih peralatan yang tepat untuk kebutuhan komersial Anda. Mari diskusikan kebutuhan perusahaan Anda dan bangun kemitraan untuk masa depan operasional yang lebih andal dan menguntungkan.

Rekomendasi Vibration Meters

-

Alat Ukur Getaran AMTAST VM213

Lihat Produk★★★★★ -

Alat Ukur Getaran Vibration Meter UYIGAO UA63B

Lihat Produk★★★★★ -

Alat Ukur Getaran AMTAST TV2600

Lihat Produk★★★★★ -

Alat Ukur Getaran Vibration Meter BASELINE 2040

Lihat Produk★★★★★ -

Alat Ukur Getaran LUTRON VB-8203

Lihat Produk★★★★★ -

Alat Ukur Getaran LANDTEK VM-213 Vibration Pen

Lihat Produk★★★★★ -

Alat Ukur Getaran AMTAST TIME7126

Lihat Produk★★★★★ -

Alat Ukur Getaran LUTRON VT-8204

Lihat Produk★★★★★

The information provided is for educational purposes. Always consult with qualified engineers and adhere to your facility’s safety protocols before implementing any maintenance procedures.

References

- Romanssini, M., de Aguirre, P. C. C., et al. (N.D.). A Review on Vibration Monitoring Techniques for Predictive Maintenance of Rotating Machinery. Eng. Retrieved from https://www.mdpi.com/2673-4117/4/3/102

- Robichaud, J. M. (N.D.). Practical On-Line Vibration Monitoring for Papermachines. TAPPI (Technical Association of the Pulp and Paper Industry). Retrieved from https://www.tappi.org/content/events/09papercon/papers/Robichaud.pdf

- O’Donnell, G. E., et al. (2024). An In-Depth Study of Vibration Sensors for Condition Monitoring. PubMed Central (PMC). Retrieved from https://pmc.ncbi.nlm.nih.gov/articles/PMC10857366/

- Yuda, F. P. (N.D.). Analisis Pemeliharaan Mesin Pompa Pulp… Menggunakan Metode Reliability Centered Maintenance (RCM). Repository UIN Suska Riau. Retrieved from https://repository.uin-suska.ac.id/76686/1/REPOSITORY%20JURNAL%20FADLI%20PERDANA%20YUDA.pdf