Dalam dunia manufaktur presisi, satu mikrometer dapat menjadi pembeda antara komponen yang berfungsi sempurna dan kegagalan produk yang merugikan. Pengukuran kekasaran permukaan yang tidak akurat dapat menyebabkan penolakan seluruh batch produksi, kegagalan komponen di lapangan, dan hilangnya kepercayaan pelanggan. Namun, banyak teknisi Quality Control (QC) dan insinyur manufaktur dihadapkan pada manual teknis yang rumit dan kurangnya panduan praktis untuk memastikan alat ukur mereka seperti alat surface roughness tester berfungsi dengan akurasi tertinggi.

Artikel ini adalah solusi yang Anda cari. Kami menyajikan satu sumber daya komprehensif yang menjembatani kesenjangan antara teori metrologi yang padat dan aplikasi di dunia nyata. Anda tidak hanya akan menemukan prosedur kalibrasi langkah demi langkah yang jelas, tetapi juga kerangka kerja troubleshooting praktis saat terjadi masalah, serta panduan untuk menavigasi standar dan sertifikasi.

Mari kita selami cara memastikan setiap pengukuran kekasaran permukaan yang Anda lakukan dapat diandalkan, akurat, dan sesuai standar.

- Mengapa Kalibrasi Surface Roughness Tester Sangat Penting?

- Prosedur Lengkap Kalibrasi Surface Roughness Tester (Step-by-Step)

- Troubleshooting: Mengatasi Hasil Pengukuran Tidak Akurat

- Standar, Sertifikasi, dan Jasa Kalibrasi Profesional

- Kesimpulan: Dari Prosedur ke Kepastian

- Referensi

Mengapa Kalibrasi Surface Roughness Tester Sangat Penting?

Pada dasarnya, kalibrasi adalah proses membandingkan alat ukur dengan standar referensi yang diketahui untuk memastikan akurasinya. Bayangkan seperti menyetel gitar; meskipun senarnya terlihat benar, tanpa disetel dengan acuan nada yang tepat, musik yang dihasilkan akan sumbang. Demikian pula, surface roughness tester yang tidak terkalibrasi akan memberikan data yang “sumbang” atau tidak akurat, yang dapat menyesatkan seluruh proses kontrol kualitas.

Pentingnya kalibrasi melampaui sekadar teknis; ini adalah pilar fundamental dari sistem manajemen mutu. Standar internasional seperti ISO 9001 secara eksplisit mensyaratkan bahwa semua peralatan inspeksi, pengukuran, dan pengujian harus dikalibrasi dan dipelihara untuk memastikan validitas hasil1. Ini bukan hanya praktik terbaik, tetapi sering kali merupakan persyaratan untuk berbisnis, terutama di industri seperti otomotif, dirgantara, dan medis.

Kesalahan pengukuran sekecil apa pun dapat bereskalasi menjadi masalah besar. Ketidakakuratan dapat menyebabkan:

- Penerimaan Komponen Buruk: Komponen dengan permukaan terlalu kasar yang seharusnya ditolak, malah lolos inspeksi. Hal ini dapat menyebabkan keausan dini, kegagalan segel, atau kinerja produk yang buruk.

- Penolakan Komponen Baik: Komponen yang sebenarnya memenuhi spesifikasi ditolak karena alat ukur membaca nilainya salah. Ini secara langsung menyebabkan pemborosan material, waktu, dan biaya produksi.

- Sengketa dengan Pelanggan: Jika pengukuran Anda tidak sesuai dengan pengukuran pelanggan, hal ini dapat menyebabkan perselisihan, penolakan pengiriman, dan merusak reputasi perusahaan.

Menjamin Akurasi dan Keandalan Pengukuran

Tujuan utama kalibrasi adalah untuk memastikan akurasi dan membangun “ketertelusuran metrologi” (metrological traceability). Ini berarti hasil pengukuran Anda dapat ditelusuri kembali melalui rantai perbandingan yang tidak terputus ke standar nasional atau internasional, seperti yang dikelola oleh Bureau International des Poids et Mesures (BIPM) atau badan standar nasional seperti Badan Standardisasi Nasional (BSN) di Indonesia2.

Ketika surface roughness tester Anda dikalibrasi, Anda memiliki keyakinan bahwa nilai Ra (Roughness Average) atau Rz (Maximum Height of Profile) yang ditampilkan pada layar benar-benar mewakili kondisi permukaan komponen Anda sesuai dengan standar kalibrasi kekasaran yang diakui secara global. Tanpa kalibrasi, angka-angka tersebut hanyalah angka tanpa jaminan kebenaran, yang membuat seluruh proses kontrol kualitas Anda dipertanyakan.

Mencegah Kerugian: Dampak Finansial dari Alat yang Tidak Terkalibrasi

Mari kita lihat studi kasus hipotetis untuk memahami dampak finansial dari penyimpangan alat ukur kekasaran.

Studi Kasus: Bagaimana Deviasi 0.5 µm Menyebabkan Kerugian Rp100 Juta

Sebuah perusahaan memproduksi poros presisi untuk pompa hidrolik. Spesifikasi kekasaran permukaan (Ra) untuk area segel adalah 1.0 µm ± 0.2 µm. Surface roughness tester mereka, yang tidak dikalibrasi selama setahun, mengalami penyimpangan dan secara konsisten membaca 0.5 µm lebih rendah dari nilai sebenarnya.

Akibatnya, satu batch berisi 1.000 poros yang sebenarnya memiliki Ra 1.6 µm (di luar spesifikasi) terbaca sebagai 1.1 µm (di dalam spesifikasi). Batch ini lolos QC dan dikirim ke pelanggan. Setelah beberapa minggu digunakan, segel pada pompa mulai bocor secara prematur karena permukaan poros yang terlalu kasar menyebabkan keausan berlebih. Pelanggan menuntut penarikan dan penggantian produk.

Biaya yang timbul:

- Biaya produksi ulang 1.000 poros: Rp 50.000.000

- Biaya logistik penarikan dan pengiriman ulang: Rp 15.000.000

- Biaya tenaga kerja untuk penggantian di lapangan: Rp 25.000.000

- Kerugian reputasi dan potensi bisnis di masa depan: Tidak terhitung

Total kerugian finansial langsung: Rp 90.000.000. Semua ini disebabkan oleh penyimpangan alat ukur yang bisa dicegah dengan kalibrasi rutin yang biayanya jauh lebih kecil.

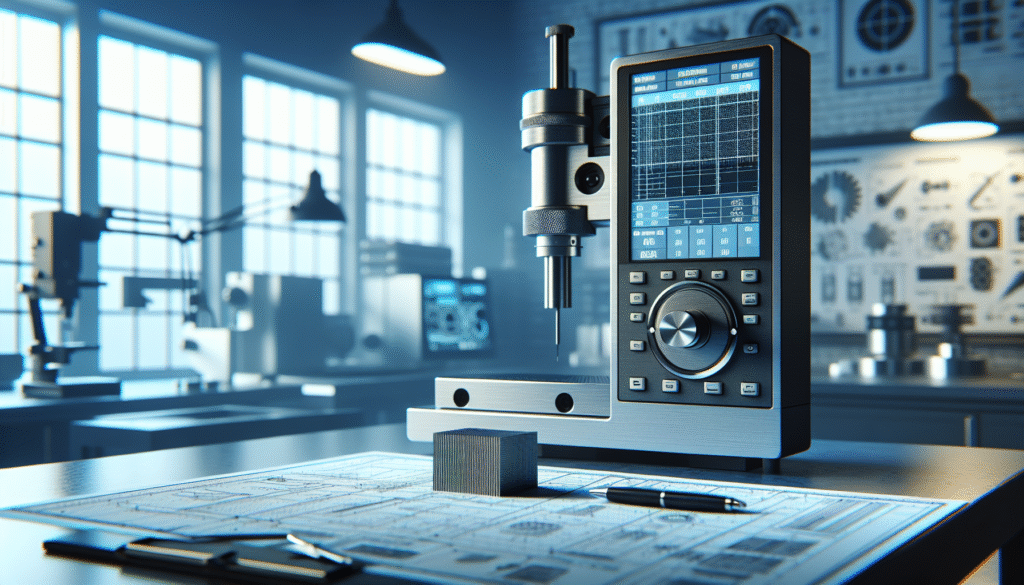

Prosedur Lengkap Kalibrasi Surface Roughness Tester (Step-by-Step)

Berikut adalah panduan langkah demi langkah yang dirancang agar mudah diikuti, berfungsi sebagai Standard Operating Procedure (SOP) praktis. Prosedur ini didasarkan pada praktik umum menggunakan spesimen standar, seperti yang diuraikan dalam manual produsen terkemuka seperti Mitutoyo untuk model SJ-2103.

Persiapan Sebelum Kalibrasi: Peralatan dan Lingkungan

Sebelum memulai, pastikan semua persiapan telah dilakukan dengan benar untuk memastikan hasil yang valid.

Daftar Periksa Pra-Kalibrasi:

- Spesimen Kekasaran Presisi (Roughness Standard Specimen): Pastikan spesimen bersih, bebas dari goresan, debu, atau minyak. Nilai Ra atau Rz pada spesimen harus terbaca dengan jelas.

- Surface Roughness Tester: Pastikan stylus (jarum ukur) bersih dan tidak rusak. Baterai alat harus terisi penuh atau terhubung ke sumber daya.

- Permukaan Stabil: Letakkan alat dan spesimen di atas meja yang rata, kokoh, dan bebas dari getaran. Getaran dari mesin di sekitar dapat mengganggu pengukuran.

- Suhu Ruangan Terkontrol: Lakukan kalibrasi di lingkungan dengan suhu yang stabil (biasanya sekitar 20°C) untuk menghindari pemuaian atau penyusutan material yang dapat memengaruhi hasil.

- Manual Produsen: Siapkan manual alat Anda sebagai referensi untuk fungsi atau menu spesifik.

Langkah-langkah Kalibrasi Menggunakan Spesimen Standar

- Nyalakan Alat: Hidupkan surface roughness tester dan biarkan selama beberapa menit agar sirkuit elektroniknya stabil.

- Masuk ke Mode Kalibrasi: Akses menu kalibrasi pada alat Anda. Setiap model memiliki cara yang berbeda, jadi rujuk manual Anda. Biasanya ini ditandai dengan ikon “CAL” atau opsi menu “Calibration”.

- Posisikan Spesimen: Letakkan spesimen kekasaran standar pada permukaan yang rata. Pastikan posisinya stabil dan tidak akan bergeser selama pengukuran.

- Atur Stylus: Turunkan stylus dengan hati-hati ke permukaan area pengukuran pada spesimen standar. Pastikan stylus mendarat dengan lembut dan tegak lurus terhadap permukaan.

- Mulai Pengukuran Kalibrasi: Tekan tombol “Start” atau “Measure” untuk memulai proses pengukuran. Drive unit akan menggerakkan stylus melintasi permukaan spesimen pada jarak dan kecepatan yang telah ditentukan. Beberapa metode kalibrasi canggih, seperti yang dijelaskan oleh Taylor Hobson, merekomendasikan penggunaan sekitar 80% dari rentang ukur (gauge range) untuk memastikan linearitas terbaik4.

- Catat Hasil Pengukuran: Setelah pengukuran selesai, alat akan menampilkan nilai kekasaran yang terukur (misalnya, Ra). Catat nilai ini.

Verifikasi dan Penyesuaian (Gain Adjustment)

Langkah terakhir adalah memverifikasi hasil dan melakukan penyesuaian jika diperlukan.

- Bandingkan Hasil: Bandingkan nilai yang terukur oleh alat dengan nilai yang tertera pada spesimen standar Anda.

- Evaluasi Toleransi: Tentukan apakah hasilnya berada dalam rentang toleransi yang dapat diterima. Toleransi ini biasanya ditentukan oleh produsen alat atau standar kualitas internal Anda.

- Contoh Numerik: Jika spesimen standar Anda memiliki nilai Ra 2.99 µm, hasil pengukuran yang dapat diterima harus berada dalam rentang toleransi, misalnya ±0.01 µm (yaitu, antara 2.98 µm dan 3.00 µm).

- Lakukan Penyesuaian (Gain Adjustment):

- Jika Hasil di Luar Toleransi: Jika hasil pengukuran Anda adalah 2.85 µm (di luar rentang), Anda perlu melakukan penyesuaian. Masuk ke fungsi “Gain Adjustment” atau “Sensitivity Correction” pada menu kalibrasi.

- Masukkan Nilai Standar: Alat akan meminta Anda untuk memasukkan nilai sebenarnya dari spesimen standar (dalam contoh ini, 2.99 µm).

- Simpan Pengaturan: Setelah memasukkan nilai yang benar, simpan pengaturan tersebut. Alat akan secara otomatis menyesuaikan faktor amplifikasi internalnya sehingga pengukuran berikutnya akan akurat.

- Ulangi Pengukuran: Lakukan pengukuran sekali lagi pada spesimen standar untuk memverifikasi bahwa penyesuaian telah berhasil dan hasilnya sekarang berada dalam toleransi.

Troubleshooting: Mengatasi Hasil Pengukuran Tidak Akurat

Bahkan dengan prosedur yang benar, Anda mungkin masih menghadapi hasil yang tidak akurat atau tidak konsisten. Berikut adalah panduan untuk mendiagnosis dan menyelesaikan masalah umum, mengisi celah di mana banyak manual teknis berhenti. Sumber kesalahan pengukuran secara umum dapat dikategorikan sebagai kesalahan sistematis, kesalahan acak, dan kelalaian (gross errors)5.

Penyebab Umum Ketidakakuratan: Dari Stylus Hingga Operator

Berikut adalah beberapa penyebab paling umum dari hasil pengukuran yang tidak presisi:

- Masalah Peralatan:

- Stylus Aus atau Rusak: Stylus adalah komponen yang paling rentan. Ujung yang tumpul, bengkok, atau patah akan menghasilkan pembacaan yang salah. Periksa secara visual di bawah mikroskop jika memungkinkan. Stylus yang aus akan terlihat membulat, bukan runcing tajam.

- Kalibrasi Kedaluwarsa: Seiring waktu, komponen elektronik dan mekanis dapat bergeser. Kalibrasi yang telah melewati tanggal jatuh temponya tidak lagi dapat diandalkan.

- Pengaturan Filter Salah: Penggunaan cut-off filter yang tidak tepat untuk jenis permukaan yang diukur dapat menyaring data kekasaran yang relevan atau malah memasukkan data gelombang (waviness).

- Faktor Lingkungan:

- Getaran: Getaran dari lantai atau mesin di dekatnya dapat ditangkap oleh stylus dan ditafsirkan sebagai kekasaran permukaan, yang menyebabkan hasil yang lebih tinggi dari sebenarnya.

- Suhu Ekstrem: Perubahan suhu yang drastis dapat memengaruhi komponen elektronik alat dan menyebabkan pemuaian pada benda kerja.

- Kesalahan Operator (Kelalaian):

- Penempatan Benda Kerja yang Salah: Permukaan yang tidak rata atau benda kerja yang tidak diamankan dengan baik dapat menyebabkan stylus “melompat” atau bergerak tidak stabil.

- Kebersihan: Debu, kotoran, atau sisa minyak pada permukaan benda kerja atau stylus akan diukur sebagai bagian dari profil permukaan.

Membedakan Antara Akurasi dan Presisi

Sangat penting untuk memahami perbedaan antara akurasi dan presisi saat melakukan troubleshooting.

- Akurasi: Seberapa dekat hasil pengukuran dengan nilai sebenarnya. Kalibrasi secara langsung memperbaiki akurasi.

- Presisi (atau Keterulangan): Seberapa konsisten hasil pengukuran saat diulang beberapa kali pada titik yang sama. Hasil yang tidak presisi (tersebar) sering kali menunjukkan masalah pada stabilitas alat, lingkungan, atau teknik operator.

Bayangkan target panahan:

- Akurat & Presisi: Semua anak panah mengenai pusat target (bullseye). (Ideal)

- Tidak Akurat & Presisi: Semua anak panah mengelompok bersama, tetapi jauh dari pusat target. (Menunjukkan kesalahan sistematis; perlu kalibrasi)

- Akurat & Tidak Presisi: Anak panah tersebar di sekitar pusat target. (Menunjukkan kesalahan acak; periksa getaran, kebersihan, atau teknik)

- Tidak Akurat & Tidak Presisi: Anak panah tersebar di seluruh target. (Kombinasi masalah)

Langkah-langkah Jika Kalibrasi Gagal

Jika Anda telah mengikuti prosedur kalibrasi tetapi alat masih gagal memberikan hasil yang benar pada spesimen standar, jangan panik. Ikuti langkah-langkah berikut:

- Ulangi Prosedur dengan Hati-hati: Lakukan kembali seluruh proses kalibrasi, pastikan setiap langkah diikuti dengan tepat.

- Periksa Kembali Kebersihan dan Kondisi Spesimen: Gunakan kain mikrofiber dan pembersih yang sesuai untuk memastikan spesimen dan stylus benar-benar bersih. Periksa spesimen di bawah cahaya untuk melihat adanya goresan di area pengukuran.

- Periksa Stylus dari Kerusakan: Periksa ujung stylus dengan cermat. Jika terlihat rusak atau aus, stylus tersebut harus diganti.

- Baca Ulang Manual Produsen: Mungkin ada langkah atau pengaturan spesifik untuk model Anda yang terlewatkan.

- Hubungi Layanan Kalibrasi Profesional: Jika semua langkah di atas gagal, kemungkinan ada masalah internal dengan alat tersebut yang memerlukan diagnosis dan perbaikan oleh teknisi ahli dari laboratorium kalibrasi terakreditasi.

Standar, Sertifikasi, dan Jasa Kalibrasi Profesional

Untuk memastikan kepatuhan dan tingkat kepercayaan tertinggi, kalibrasi harus dilakukan sesuai dengan standar yang diakui secara internasional.

Memahami Standar ISO yang Relevan

Beberapa standar ISO menjadi acuan utama dalam pengukuran dan kalibrasi kekasaran permukaan. Memahaminya menunjukkan tingkat profesionalisme dan otoritas yang tinggi.

| Standar | Tujuan Utama |

|---|---|

| ISO 42876 | Mendefinisikan parameter tekstur permukaan. Standar inilah yang memberi kita definisi resmi untuk Ra, Rz, Rq, dan parameter lainnya. |

| ISO 42887 | Menetapkan aturan dan prosedur untuk penilaian tekstur permukaan, termasuk pemilihan panjang cut-off filter yang benar. |

| ISO/IEC 170258 | Menetapkan persyaratan umum untuk kompetensi laboratorium pengujian dan kalibrasi. Ini adalah standar yang harus dipenuhi oleh laboratorium kalibrasi profesional untuk diakui secara global. |

Cara Membaca Sertifikat Kalibrasi Surface Tester

Setelah alat Anda dikalibrasi oleh layanan profesional, Anda akan menerima sertifikat kalibrasi. Dokumen ini bukan sekadar kertas; ini adalah bukti ketertelusuran dan akurasi alat Anda. Berikut cara membacanya:

- Informasi Alat: Pastikan merek, model, dan nomor seri alat Anda tercantum dengan benar.

- Tanggal Kalibrasi & Tanggal Jatuh Tempo: Menunjukkan kapan kalibrasi dilakukan dan kapan kalibrasi berikutnya direkomendasikan.

- Logo Akreditasi: Cari logo dari badan akreditasi, seperti Komite Akreditasi Nasional (KAN) di Indonesia9. Logo ini menegaskan bahwa laboratorium tersebut kompeten dan memenuhi standar ISO/IEC 17025.

- Standar yang Digunakan: Bagian ini mencantumkan standar referensi (misalnya, spesimen kekasaran) yang digunakan untuk mengkalibrasi alat Anda, beserta ketertelusurannya.

- Hasil Pengukuran: Ini adalah bagian terpenting. Sertifikat akan menunjukkan hasil “As Found” (kondisi sebelum kalibrasi) dan “As Left” (kondisi setelah kalibrasi dan penyesuaian).

- Ketidakpastian Pengukuran (Measurement Uncertainty): Nilai ini mengkuantifikasi keraguan yang ada pada hasil pengukuran. Angka yang lebih kecil menunjukkan pengukuran yang lebih andal.

Memilih Jasa Kalibrasi yang Terakreditasi ISO 17025

Saat memilih penyedia jasa kalibrasi, kriteria yang paling penting adalah akreditasi. Di Indonesia, akreditasi KAN untuk ruang lingkup ISO/IEC 17025 adalah “standar emas”. Ini menjamin bahwa laboratorium tersebut:

- Memiliki personel yang kompeten.

- Menggunakan metode yang tervalidasi.

- Memiliki peralatan yang tertelusur ke standar nasional/internasional.

- Memiliki sistem manajemen mutu yang solid.

Jangan pernah memilih layanan kalibrasi hanya berdasarkan harga termurah. Sertifikat dari laboratorium yang tidak terakreditasi mungkin tidak akan diterima selama audit kualitas oleh pelanggan atau badan sertifikasi.

Kesimpulan: Dari Prosedur ke Kepastian

Kalibrasi surface roughness tester bukanlah tugas administratif, melainkan fondasi dari kontrol kualitas yang andal. Dengan memahami pentingnya kalibrasi, Anda melindungi perusahaan dari kerugian finansial akibat penolakan produk dan kegagalan komponen. Dengan mengikuti prosedur langkah demi langkah yang jelas, Anda dapat melakukan kalibrasi internal dengan percaya diri. Lebih penting lagi, dengan pendekatan troubleshooting yang sistematis dan pemahaman tentang standar, sertifikasi, dan cara memilih layanan profesional, Anda diberdayakan untuk memastikan setiap pengukuran yang Anda lakukan adalah akurat, dapat dipertahankan, dan sepenuhnya patuh. Panduan ini dirancang untuk menjadi sumber daya praktis Anda, mengubah kalibrasi dari sebuah keharusan menjadi keunggulan kompetitif.

Jika Anda sedang mencari atau ingin memperbarui peralatan pengukuran Anda untuk memastikan hasil yang paling akurat, CV. Java Multi Mandiri hadir untuk membantu. Sebagai supplier dan distributor terpercaya untuk berbagai alat ukur dan uji, kami menyediakan instrumen berkualitas tinggi, termasuk surface roughness tester dari merek-merek terkemuka. Kami memahami betapa pentingnya akurasi bagi bisnis Anda dan siap membantu Anda menemukan peralatan yang tepat untuk memenuhi kebutuhan quality control Anda. Jangan ragu untuk hubungi kami untuk konsultasi mengenai kebutuhan instrumen pengukuran Anda.

Disclaimer: Prosedur yang dijelaskan adalah panduan umum. Selalu prioritaskan dan ikuti manual instruksi spesifik dari produsen alat Anda untuk memastikan keamanan dan akurasi.

Rekomendasi Surface Roughness Tester

-

Alat Uji Kekasaran Permukaan AMTAST AMT211

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan AMTAST SRT6100

Lihat Produk★★★★★ -

Alat Uji Kekerasan Permukaan AMTAST SRT-6200

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan LANDTEK SRT6200

Lihat Produk★★★★★ -

Portable Surface Roughness Tester SURFTEST SJ-310

Lihat Produk★★★★★ -

Alat Pengukur Kekasaran Lapisan LEEB LEEB410

Lihat Produk★★★★★ -

Alat Ukur Kekasaran Permukaan AMTAST SRT-6223

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan LANDTEK SRT6210

Lihat Produk★★★★★

Referensi

- International Organization for Standardization. (2015). ISO 9001:2015 Quality management systems — Requirements. ISO.

- Bureau International des Poids et Mesures (BIPM). (N.D.). What is metrology?. Retrieved from https://www.bipm.org/en/worldwide-metrology/

- Mitutoyo Corporation. (N.D.). User’s Manual – Surftest SJ-210 Series. Retrieved from https://sites.bu.edu/yuweifan/files/2016/01/Mitutoyo_SJ-201P_Manual.pdf

- Taylor Hobson. (N.D.). Surface Finish Calibration Methods. Retrieved from https://www.taylor-hobson.com/-/media/ametektaylorhobson/files/learning-zone/training-material/surface-finish-calibration-methods.pdf

- Universitas Terbuka Repository. (N.D.). PEPA4203-M1: Ketidakpastian dan Pengukuran. Retrieved from https://repository.ut.ac.id/4772/1/PEPA4203-M1.pdf

- International Organization for Standardization. (1997). ISO 4287:1997 Geometrical Product Specifications (GPS) — Surface texture: Profile method — Terms, definitions and surface texture parameters. ISO.

- International Organization for Standardization. (1998). ISO 4288:1996 Geometrical Product Specifications (GPS) — Surface texture: Profile method — Rules and procedures for the assessment of surface texture. ISO.

- International Organization for Standardization. (2017). ISO/IEC 17025:2017 General requirements for the competence of testing and calibration laboratories. ISO.

- Komite Akreditasi Nasional (KAN). (N.D.). Homepage. Retrieved from the official KAN website.