Sebagai profesional di industri minyak dan gas (migas), kita memahami bahwa operasi kita berlandaskan pada manajemen risiko yang ketat. Ancaman seperti korosi yang tak terdeteksi pada pipa, kelemahan material pada bejana tekan, hingga potensi ledakan merupakan risiko nyata yang harus kita mitigasi secara sistematis setiap hari. Menjamin operasi yang aman dan andal bukan hanya soal praktik terbaik (best practice), tetapi sebuah kewajiban hukum yang tidak bisa ditawar.

Di Indonesia, kepatuhan terhadap regulasi pemerintah adalah pilar utama dalam manajemen risiko ini. Peraturan Menteri Energi dan Sumber Daya Mineral (Permen ESDM) No. 32 Tahun 2021 hadir sebagai landasan hukum utama yang mengatur inspeksi keselamatan peralatan minyak dan gas. Regulasi ini menetapkan standar dan prosedur yang wajib diikuti untuk memastikan setiap komponen dalam instalasi migas berfungsi sesuai standar kelayakan dan keselamatan.

Artikel ini bertujuan menjembatani antara teks regulasi yang kompleks dengan aplikasi praktis di lapangan. Kami akan menguraikan proses inspeksi teknis secara gamblang dan membahas salah satu teknik krusial yang sering menjadi faktor penting dalam memastikan keandalan jangka panjang peralatan: pengukuran kekasaran permukaan. Panduan ini ditujukan bagi Anda—manajer K3, insinyur integritas, dan profesional migas—yang bertanggung jawab atas kepatuhan regulasi dan keamanan operasional di fasilitas Anda.

Apa Itu Inspeksi Keselamatan Peralatan Minyak dan Gas Menurut Permen ESDM No. 32/2021?

Menurut Pasal 1 Permen ESDM 32/2021, inspeksi keselamatan adalah serangkaian kegiatan sistematis yang bertujuan untuk memastikan bahwa semua peralatan dan instalasi migas memenuhi standar teknis dan keselamatan yang berlaku. Ini bukan sekadar aktivitas pemeriksaan, melainkan sebuah proses verifikasi formal yang hasilnya menjadi dasar penerbitan Sertifikat Laik Operasi (SLO).

Tujuan Utama Inspeksi

Tujuan inti dari setiap kegiatan inspeksi di sektor migas, sebagaimana diamanatkan oleh regulasi, adalah untuk menjamin keselamatan, keamanan, dan keandalan operasi. Secara lebih spesifik, tujuan praktisnya di lapangan adalah:

- Mencegah bahaya fisik dan kegagalan fungsi katastrofik pada peralatan.

- Mengidentifikasi dan memitigasi risiko korosi yang dapat melemahkan struktur material secara progresif.

- Memvalidasi bahwa desain, konstruksi, dan pemeliharaan aset sudah sesuai dengan standar yang diakui secara nasional dan internasional.

- Menghindari insiden serius seperti kebocoran, kebakaran, atau ledakan.

Definisi Kunci dalam Praktik

Permen ESDM 32/2021 membedakan dua jenis kegiatan utama yang perlu dipahami:

- Inspeksi Teknis: Proses pemeriksaan dan pengujian yang sangat detail dan kuantitatif, berfokus pada pemenuhan standar desain, material, fabrikasi, dan konstruksi. Ini adalah tahap verifikasi teknis sebelum peralatan diizinkan beroperasi atau setelah perbaikan besar.

- Pemeriksaan Keselamatan: Proses verifikasi yang lebih luas untuk memastikan seluruh sistem, instalasi, dan prosedur operasi berjalan sesuai dengan kaidah keselamatan yang telah ditetapkan. Ini mencakup audit prosedur, kompetensi personel, dan fungsi sistem secara keseluruhan.

Proses ini melibatkan pihak-pihak berwenang seperti Inspektur Migas yang ditunjuk oleh pemerintah dan Kepala Inspeksi Minyak dan Gas Bumi yang bertanggung jawab atas persetujuan akhir.

Ruang Lingkup Inspeksi

Objek yang wajib menjalani proses inspeksi teknis dan pemeriksaan keselamatan mencakup seluruh “Instalasi dan/atau peralatan” yang digunakan dalam kegiatan usaha minyak dan gas bumi. Berdasarkan pengalaman di lapangan, beberapa aset kritis yang menjadi fokus utama antara lain:

- Alat pengaman (safety devices) seperti pressure safety valve (PSV) dan rupture disc.

- Bejana dengan tekanan (pressure vessels), termasuk reaktor, separator, dan akumulator.

- Pipa penyalur (pipelines) dan sistem perpipaan di dalam fasilitas.

- Tangki penimbun (storage tanks) untuk minyak mentah maupun produk.

- Instalasi pemboran baik di darat (onshore) maupun lepas pantai (offshore).

Mengapa Pengukuran Kekasaran Permukaan Penting dalam Inspeksi Teknis Migas?

Regulasi menetapkan tujuan besar: “keandalan peralatan”. Namun, bagaimana cara mencapainya secara terukur di lapangan? Di sinilah jembatan antara regulasi dan praktik teknis dibangun. Keandalan sebuah peralatan logam sangat bergantung pada integritas materialnya, dan inspeksi visual saja sering kali tidak cukup untuk standar saat ini.

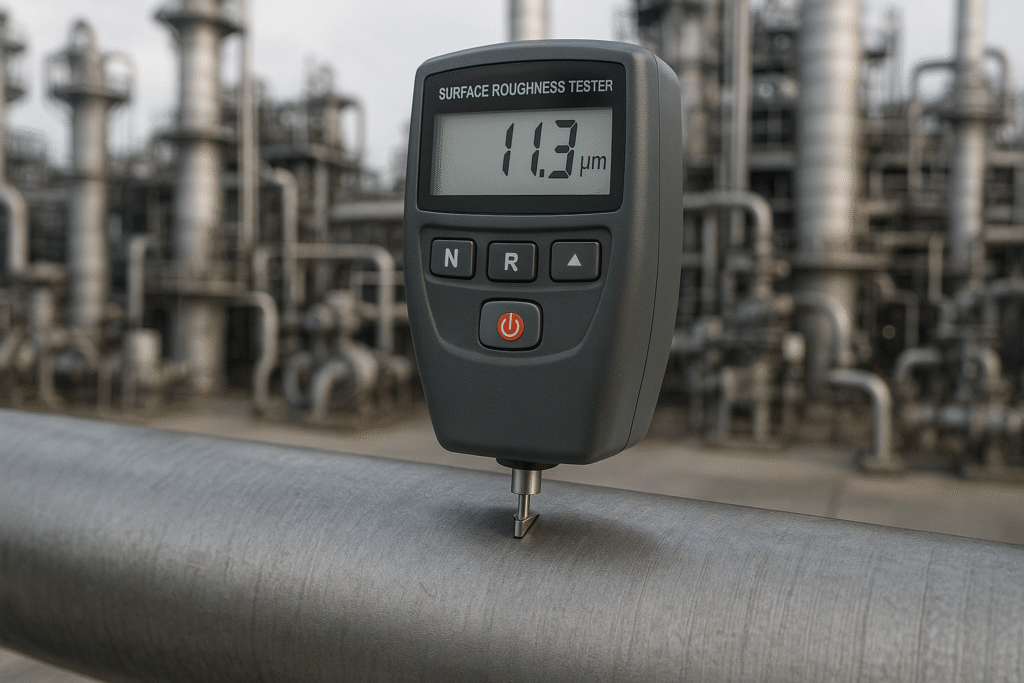

Pengukuran kekasaran permukaan adalah salah satu metode inspeksi teknis lanjutan yang krusial untuk menilai kondisi permukaan material secara kuantitatif dan objektif. Data dari pengukuran ini memberikan bukti konkret mengenai kualitas persiapan permukaan, yang sering kali menjadi titik lemah dalam sistem proteksi aset.

Mencegah Korosi, Musuh Utama Industri

Korosi adalah penyebab utama kegagalan aset di industri migas. Kekasaran permukaan memiliki kaitan langsung dengan risiko korosi. Permukaan yang terlalu kasar (profil tinggi) dapat memerangkap kontaminan dan kelembapan, menciptakan titik awal korosi di bawah lapisan pelindung. Sebaliknya, permukaan yang terlalu halus (profil rendah) gagal memberikan “jangkar” mekanis yang cukup untuk coating, sehingga adhesi menjadi lemah. Dengan mengukur profil permukaan secara akurat, tim inspeksi dapat mengidentifikasi potensi risiko ini sebelum berkembang menjadi kegagalan struktural.

Memastikan Keberhasilan Pelapisan (Coating Adhesion)

Pelapisan pelindung (protective coating) adalah garda terdepan melawan korosi. Namun, efektivitas coating sangat bergantung pada daya lekat (adhesi) yang optimal. Tantangan yang sering kami temui di lapangan adalah kegagalan coating prematur yang disebabkan oleh persiapan permukaan yang tidak sesuai spesifikasi.

Adhesi yang kuat hanya bisa tercapai jika permukaan material memiliki profil kekasaran yang tepat—tidak terlalu halus, tidak terlalu kasar—sesuai dengan yang disyaratkan oleh produsen coating. Untuk memvalidasi spesifikasi ini, inspeksi modern mengandalkan alat ukur kekasaran permukaan (surface roughness tester) presisi tinggi. Pemilihan dan penggunaan instrumen yang terkalibrasi menjadi krusial untuk menghasilkan data yang valid dan dapat dipertanggungjawabkan saat audit. Tanpa profil permukaan yang benar, coating dapat gagal, membuka jalan bagi korosi, dan pada akhirnya membahayakan integritas aset serta keselamatan personel.

Teknik dan Prosedur Pengukuran Kekasaran Permukaan dalam Konteks Migas

Melakukan pengukuran kekasaran permukaan bukan sekadar menempelkan alat. Proses ini memerlukan pemahaman teknik, kepatuhan pada standar internasional, dan prosedur yang terdokumentasi.

Prinsip Dasar dan Parameter Kunci

Pengukuran ini bertujuan untuk mengkuantifikasi deviasi vertikal pada permukaan (puncak dan lembah mikroskopis). Dua parameter yang paling umum digunakan dalam inspeksi migas adalah:

- Ra (Roughness Average): Rata-rata aritmatika dari profil permukaan. Parameter ini memberikan gambaran umum tentang kehalusan dan baik untuk kontrol kualitas proses yang konsisten.

- Rz (Mean Roughness Depth): Rata-rata jarak antara lima puncak tertinggi dan lima lembah terdalam. Parameter Rz lebih sensitif terhadap goresan atau cacat tunggal, sehingga sangat berguna untuk mendeteksi anomali yang dapat menjadi titik awal kegagalan.

Data ini adalah bukti kuantitatif untuk memverifikasi apakah persiapan permukaan (misalnya melalui sandblasting) sudah memenuhi spesifikasi teknis yang disyaratkan proyek.

Peralatan yang Digunakan: Surface Roughness Tester

Peralatan utama untuk tugas ini adalah surface roughness tester (sering disebut juga profilometer). Alat ini bekerja dengan menggunakan stylus (jarum ukur berlian) sangat sensitif yang bergerak di sepanjang permukaan material. Gerakan vertikal stylus diubah menjadi sinyal digital untuk menghitung parameter seperti Ra, Rz, dan lainnya secara akurat.

Standar Acuan dalam Industri Migas

Meskipun Permen ESDM menjadi payung hukum, praktik terbaik di industri selalu mengacu pada standar internasional untuk detail teknis. Standar ini menjadi “bahasa” teknis yang seragam bagi para profesional di seluruh dunia. Beberapa yang paling relevan untuk kekasaran permukaan adalah:

- NACE International (sekarang AMPP – Association for Materials Protection and Performance): Khususnya standar NACE SP0178 yang menjadi acuan untuk desain dan pemasangan coating pada baja.

- SSPC (The Society for Protective Coatings): Menetapkan standar visual dan instrumental untuk kebersihan dan profil permukaan, seperti SSPC-SP 5 (White Metal Blast Cleaning).

- ISO 8503: Standar internasional yang secara spesifik membahas metode komparator dan stylus instrument untuk penentuan profil kekasaran permukaan baja yang telah di-blast cleaning.

Kepatuhan pada standar ini menunjukkan tingkat profesionalisme dan keahlian yang tinggi dalam audit.

Langkah-langkah Kritis dalam SOP Pemeriksaan Kekasaran Permukaan

Sebuah prosedur standar operasi (SOP) yang solid untuk pengukuran ini umumnya mencakup:

- Persiapan Area Inspeksi: Memastikan permukaan yang akan diukur bersih dari debu, minyak, karat lepas, dan kontaminan lain yang dapat mengganggu pembacaan.

- Kalibrasi Alat Ukur: Melakukan verifikasi dan kalibrasi surface roughness tester sebelum setiap sesi pengukuran menggunakan standar kalibrasi yang tersertifikasi untuk menjamin akurasi.

- Pengambilan Sampel Pengukuran di Titik Kritis: Melakukan pengukuran di beberapa titik representatif per area (misalnya, per meter persegi) dan di area yang dianggap kritis (zona las, area yang pernah diperbaiki, atau area yang rentan genangan air).

- Pencatatan dan Analisis Data: Mencatat hasil pengukuran (nilai Ra, Rz) dan membandingkannya secara langsung dengan spesifikasi yang disyaratkan dalam standar proyek atau coating data sheet.

- Pembuatan Laporan Sesuai Standar Inspeksi Teknis: Mendokumentasikan seluruh proses, termasuk identifikasi alat yang digunakan, sertifikat kalibrasi, lokasi pengukuran, hasil, dan kesimpulan dalam sebuah laporan inspeksi yang formal dan dapat dipertanggungjawabkan.

Studi Kasus: Dampak Inspeksi Kekasaran Permukaan terhadap Keamanan Instalasi

Berikut adalah dua contoh kasus lapangan yang menggambarkan bagaimana pengukuran ini memberikan nilai nyata.

Skenario 1: Kegagalan Coating pada Proyek Pipa Baru

Sebuah proyek pemasangan pipa lepas pantai hampir selesai. Namun, saat inspeksi akhir oleh pihak ketiga, ditemukan beberapa bagian coating pelindung yang mengelupas (delamination). Investigasi menggunakan surface roughness tester menunjukkan bahwa permukaan pipa di area tersebut terlalu halus (nilai Ra dan Rz jauh di bawah spesifikasi minimum). Akibatnya, adhesi coating tidak maksimal. Temuan kuantitatif ini menjadi dasar klaim yang kuat, memaksa kontraktor melakukan blast cleaning ulang sesuai spesifikasi, mencegah kerugian finansial yang signifikan dan risiko korosi di masa depan.

Skenario 2: Deteksi Dini Risiko pada Bejana Tekan

Selama inspeksi internal rutin pada sebuah bejana tekan yang telah beroperasi, tim integritas melakukan pengukuran kekasaran permukaan di beberapa titik internal. Meskipun secara visual tampak baik, alat ukur mendeteksi beberapa area dengan nilai kekasaran (Rz) yang jauh lebih tinggi dari data fabrikasi awal. Ini menjadi indikator kuat adanya pitting corrosion (korosi sumuran) yang mulai menggerogoti permukaan. Berkat deteksi dini ini, tindakan perbaikan (penggerindaan dan pelapisan ulang) dapat segera dijadwalkan, mencegah potensi penipisan dinding bejana yang dapat berujung pada kegagalan katastrofik.

Menghubungkan ke Audit Keselamatan

Data kuantitatif dari kedua skenario di atas menjadi bukti objektif yang sangat kuat selama audit keselamatan dalam operasi migas. Laporan ini menunjukkan bahwa perusahaan tidak hanya melakukan kepatuhan formal, tetapi secara proaktif menerapkan manajemen risiko dengan menggunakan teknik inspeksi minyak dan gas canggih untuk memastikan integritas aset jangka panjang.

FAQ: Pertanyaan Umum Seputar Inspeksi Keselamatan Migas

Apa itu inspeksi keselamatan peralatan minyak dan gas?

Ini adalah proses verifikasi sistematis yang diwajibkan oleh hukum (Permen ESDM 32/2021) untuk memastikan semua peralatan di sektor migas aman, andal, dan layak operasi. Tujuannya adalah pencegahan insiden dan jaminan kepatuhan.

Peralatan apa saja yang wajib diinspeksi berdasarkan Permen ESDM 32?

Ruang lingkupnya sangat luas, namun contoh utama meliputi instalasi pemboran, pipa penyalur, bejana tekan, tangki penimbun, dan semua jenis katup pengaman (PSV) serta alat pengaman kritis lainnya.

Bagaimana alur proses inspeksi teknis migas secara umum?

Proses umumnya dimulai dari pengajuan permohonan oleh perusahaan migas, diikuti verifikasi dokumen teknis (desain, data material) oleh Ditjen Migas, pelaksanaan inspeksi lapangan oleh Inspektur Migas atau perusahaan inspeksi yang ditunjuk, hingga penerbitan laporan hasil inspeksi yang menjadi dasar untuk Sertifikat Laik Operasi (SLO).

Mengapa kekasaran permukaan pipa atau bejana tekan perlu diukur?

Pengukuran ini krusial untuk dua alasan utama: 1) Jaminan Adhesi Coating: Memastikan lapisan pelindung menempel sempurna untuk mencegah korosi. 2) Deteksi Dini Degradasi: Mendeteksi dan memitigasi risiko korosi mikro sebelum terlihat secara visual, yang merupakan akar dari banyak kegagalan peralatan di industri migas.

Kesimpulan

Inspeksi keselamatan peralatan minyak dan gas bukan sekadar formalitas untuk memenuhi kewajiban hukum berdasarkan Permen ESDM 32/2021; ini adalah pilar fundamental dari budaya keselamatan dan keunggulan operasional. Seperti yang telah kita lihat, inspeksi modern telah berevolusi jauh melampaui pemeriksaan visual. Penerapan teknik inspeksi minyak dan gas yang presisi dan kuantitatif, seperti pengukuran kekasaran permukaan, menjadi pembeda antara manajemen risiko reaktif dan proaktif.

Perhatian pada detail teknis seperti profil permukaan secara langsung berkontribusi pada peningkatan keselamatan, pengurangan downtime yang mahal, dan perpanjangan umur pakai aset-aset bernilai tinggi. Dengan mengintegrasikan pengukuran yang andal dan terdokumentasi ke dalam program inspeksi Anda, perusahaan dapat membangun fondasi yang kokoh untuk operasi yang lebih aman, lebih andal, dan patuh terhadap regulasi.

Pastikan tim Anda dilengkapi dengan instrumen yang tepat dan terkalibrasi untuk setiap kebutuhan inspeksi. Untuk diskusi lebih lanjut mengenai pemilihan surface roughness tester yang sesuai standar internasional atau untuk mengoptimalkan SOP pengukuran Anda, hubungi tim ahli kami di CV. Java Multi Mandiri untuk konsultasi dan solusi instrumentasi yang tepat.

—

Disclaimer: Artikel ini bertujuan sebagai panduan informatif dan edukatif. Artikel ini tidak dimaksudkan sebagai nasihat hukum. Untuk detail regulasi yang spesifik, selalu rujuk pada dokumen resmi Permen ESDM No. 32 Tahun 2021 dan standar teknis terkait.

Rekomendasi Alat Surface Roughness Tester

-

Alat Uji Kekasaran Permukaan AMTAST SRS-1

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan AMTAST SRT6100

Lihat Produk★★★★★ -

Alat Ukur Kekasaran Permukaan AMTAST SRT-6223

Lihat Produk★★★★★ -

Alat Uji Kekasaran Permukaan AMTAST SRT-6210

Lihat Produk★★★★★ -

Alat Uji Kekasaran Permukaan Surface Roughness Tester LANDTEK SRT-6223

Lihat Produk★★★★★ -

Alat Uji Kekerasan Permukaan AMTAST SRT-6200

Lihat Produk★★★★★ -

Portable Surface Roughness Tester SURFTEST SJ-310

Lihat Produk★★★★★ -

Alat Pengukur Kekasaran Lapisan LEEB LEEB410

Lihat Produk★★★★★