Sektor otomotif merupakan pilar penting perekonomian Indonesia, namun juga menghadapi tiga tantangan besar yang saling terkait: menjamin kualitas dan keselamatan produk sesuai standar global, mengelola biaya material yang terus meningkat, dan memitigasi dampak lingkungan dari operasi industri. Dalam menghadapi era elektrifikasi dan tekanan keberlanjutan yang semakin kuat, pelaku industri—dari insinyur R&D, manajer kualitas, hingga pemilik UKM komponen—membutuhkan sebuah panduan yang tidak hanya teknis tetapi juga strategis dan kontekstual. Artikel ini hadir sebagai solusi integratif, mengisi kesenjangan informasi dengan menggabungkan tiga pilar kunci: metodologi pengujian kekuatan material yang ketat, analisis mendalam tentang inovasi material ringan untuk kendaraan listrik, serta strategi praktis mengadopsi material berkelanjutan berstandar internasional seperti ISO 14062, semuanya dalam konteks tantangan dan peluang industri otomotif Indonesia. Kami akan memandu Anda melalui dasar-dasar pengujian, perbandingan material, hingga toolkit penerapan yang dapat langsung ditindaklanjuti untuk meningkatkan daya saing bisnis Anda.

- Dasar-Dasar dan Metode Pengujian Kekuatan Material Otomotif

- Inovasi Material Ringan dan Berkinerja Tinggi untuk Kendaraan Listrik

- Strategi Mengadopsi Material Berkelanjutan dan Ramah Lingkungan

- Panduan Penerapan dan Roadmap untuk Industri Otomotif Indonesia

- Kesimpulan

- Referensi

Dasar-Dasar dan Metode Pengujian Kekuatan Material Otomotif

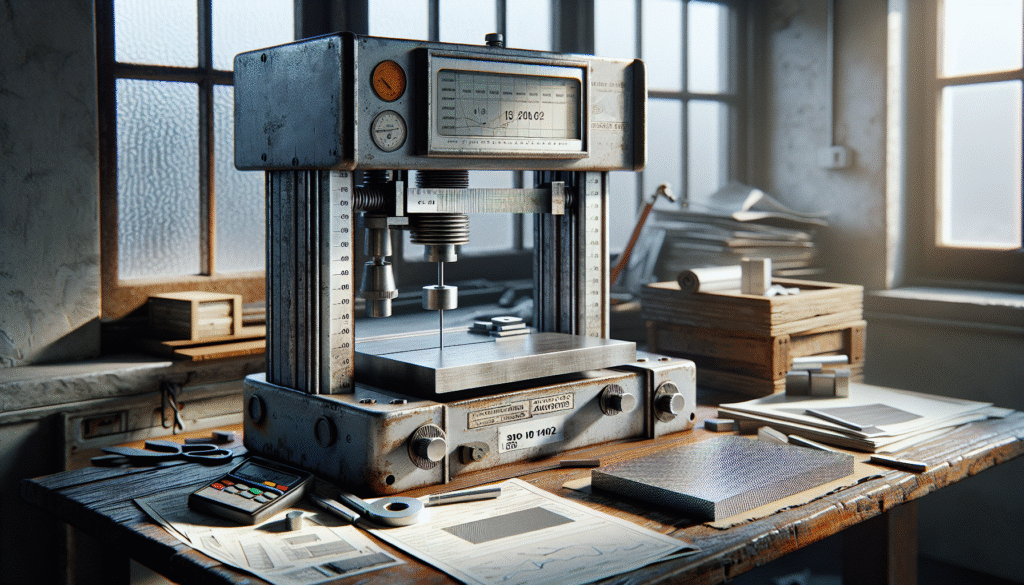

Dalam dunia manufaktur otomotif, pengujian material bukan sekadar langkah pengecekan, melainkan fondasi strategis untuk memastikan keamanan, keandalan, dan kepatuhan terhadap regulasi. Setiap komponen, dari rangka chassis hingga bracket kecil, harus memenuhi karakteristik mekanis spesifik yang dijamin melalui serangkaian uji baku. Metode pengujian secara umum terbagi menjadi dua: pengujian destruktif, di mana sampel material dites hingga rusak untuk mengetahui sifat mekanisnya, dan pengujian Non-Destructive Testing (NDT), yang memeriksa integritas material tanpa merusaknya. Standar pengujian ini diatur oleh lembaga global seperti ASTM International dan telah diadopsi secara nasional oleh Badan Standardisasi Nasional (BSN) melalui Standar Nasional Indonesia (SNI). Untuk memastikan validitas hasil, pelaku industri dapat memanfaatkan laboratorium terakreditasi seperti Balai Besar Standardisasi dan Pelayanan Jasa Industri Bahan dan Barang Teknik (B4T) di bawah Kementerian Perindustrian, yang telah terakreditasi Komite Akreditasi Nasional (KAN) sesuai ISO/IEC 17025.

Pengujian Destruktif: Uji Tarik, Tekan, dan Lentur

Pengujian destruktif memberikan data fundamental tentang perilaku material di bawah beban. Alat utamanya adalah Mesin Uji Universal, yang mampu melakukan uji tarik, tekan, dan lentur.

- Uji Tarik adalah yang paling umum, menghasilkan kurva tegangan-regangan yang mengungkap parameter kritis seperti Tegangan Maksimum (Ultimate Tensile Strength), Kekuatan Luluh (Yield Strength) yang menandai awal deformasi plastis, dan Modulus Elastisitas yang mengukur kekakuan material. Standar SNI untuk uji tarik logam, misalnya, menjadi acuan wajib bagi produsen komponen lokal. Bagi UKM, memahami cara interpretasi kurva ini sangat penting untuk memilih material yang tepat dan memverifikasi kualitas bahan baku dari supplier.

- Uji Tekan dan Lentur melengkapi data. Uji tekan penting untuk komponen yang menahan beban tekan seperti bushing, sedangkan uji lentur (bending) relevan untuk komponen seperti leaf spring atau bagian bodi. Pemilihan metode uji harus disesuaikan dengan jenis beban yang akan dialami komponen dalam aplikasi nyata.

Pengujian Non-Destructive Testing (NDT): Ultrasonic, Radiografi, dan Fatigue Testing

Berbeda dengan uji destruktif, NDT adalah alat pemeriksaan kualitas yang menjaga integritas komponen jadi. Metode ini sangat vital untuk inspeksi rutin, jaminan kualitas produksi, dan analisis kegagalan.

- Ultrasonic Testing (UT) menggunakan gelombang suara frekuensi tinggi untuk mendeteksi cacat internal seperti retak atau inklusi pada logam dan komposit. Sangat efektif untuk memeriksa sambungan las pada rangka atau komponen keselamatan.

- Radiografi menggunakan sinar-X atau gamma untuk menghasilkan gambar internal komponen, ideal untuk menemukan porositas atau cacat coran yang kompleks.

- Fatigue Testing mensimulasikan pembebanan berulang (siklus) untuk memprediksi umur kelelahan material, parameter kunci untuk komponen seperti pegas, poros, dan sambungan yang mengalami getaran terus-menerus.

Untuk UKM, pertimbangan utama dalam memilih metode NDT adalah biaya investasi alat, kompleksitas operator, dan kebutuhan spesifik. Ultrasonic testing sering menjadi pilihan dengan biaya masuk yang lebih terjangkau dibanding radiografi. Kolaborasi dengan penyedia jasa pengujian terakreditasi atau mengikuti pelatihan dari Asosiasi Pengujian Non-Destruktif Indonesia dapat menjadi langkah awal yang efektif. Sebagai sumber informasi resmi, Anda dapat mengakses layanan pengujian melalui Laboratorium Otomotif B4T yang terakreditasi KAN, dan untuk standar nasional, kunjungi Layanan Sertifikasi SNI Kementerian Perindustrian.

Inovasi Material Ringan dan Berkinerja Tinggi untuk Kendaraan Listrik

Elektrifikasi kendaraan mendorong revolusi material dalam industri otomotif. Mengurangi bobot kendaraan listrik (EV) secara langsung meningkatkan efisiensi baterai dan jarak tempuh—setiap pengurangan 10% bobot dapat memberikan peningkatan efisiensi yang signifikan. Oleh karena itu, pemilihan material bergeser dari baja konvensional menuju material ringan berkinerja tinggi, dengan tiga kandidat utama: Paduan Aluminium, Komposit Serat Karbon, dan Komposit FRP (Fiber Reinforced Polymer). Keputusan bisnis dalam pemilihan material ini harus mempertimbangkan segitiga “Kinerja-Biaya-Kemampuan Produksi”.

Analisis Mendalam: Paduan Aluminium vs Komposit Serat Karbon

- Paduan Aluminium telah menjadi pilihan utama untuk aplikasi massal saat ini. Material ini menawarkan rasio kekuatan-terhadap-berat yang baik, mudah didaur ulang, dan yang paling penting, teknologi pemesinan dan produksinya sudah mapan di industri otomotif global dan nasional. Sebuah analisis dari sumber industri menyatakan bahwa dibandingkan dengan komposit seperti serat karbon, paduan aluminium memiliki prospek lebih besar untuk aplikasi skala besar karena rendahnya tingkat penelitian dan pengembangan aktual serta kemampuan produksi massal material komposit. Bagi produsen di Indonesia, ini berarti rantai pasok yang lebih stabil dan biaya produksi yang lebih dapat diprediksi.

- Komposit Serat Karbon, di sisi lain, menawarkan kekuatan dan kekakuan luar biasa dengan bobot yang sangat ringan—bisa mencapai dua kali kekuatan matriks plastiknya. Namun, tantangan utamanya terletak pada biaya material mentah yang tinggi, proses produksi yang relatif lambat (seperti autoclave), dan kesulitan dalam reparasi. Saat ini, aplikasinya lebih cocok untuk komponen performa tinggi pada kendaraan premium atau balap.

Untuk kendaraan listrik volume menengah di Indonesia, pendekatan hibrida sering kali paling feasible: menggunakan aluminium untuk struktur bodi dan rangka utama, sementara serat karbon diaplikasikan secara selektif pada komponen tertentu untuk optimasi berat maksimal.

Peran Teknologi Digital: Optimasi Topologi dan AI dalam Desain Material

Inovasi tidak hanya pada materialnya, tetapi juga pada cara mendesainnya. Optimasi topologi adalah teknik komputasi yang menggunakan algoritma untuk mendistribusikan material hanya di area yang menanggung beban, menghasilkan desain yang ringan namun kuat, seringkali dengan bentuk organik yang kompleks. Teknologi ini, yang didukung oleh Generative AI, memungkinkan insinyur untuk mengeksplorasi ribuan alternatif desain secara otomatis untuk menemukan konfigurasi paling efisien. Kolaborasi antara industri dengan pusat penelitian seperti Institut Teknologi Bandung (ITB) atau Institut Teknologi Sepuluh Nopember (ITS) dalam penerapan AI untuk desain material dapat menjadi peluang besar untuk mengakselerasi inovasi dengan biaya riset yang lebih efektif.

Strategi Mengadopsi Material Berkelanjutan dan Ramah Lingkungan

Tekanan dari regulasi, konsumen, dan investor global mendorong industri otomotif untuk mengadopsi prinsip ekonomi sirkular. Keberlanjutan kini menjadi imperatif bisnis, bukan hanya citra. Standar internasional ISO 14062 memberikan kerangka kerja yang jelas. Standar ini berfokus pada integrasi aspek lingkungan ke dalam desain dan pengembangan produk, karena desain diakui sebagai sektor terpenting yang dapat mempengaruhi keberlanjutan lingkungan. Penerapannya melibatkan penggunaan material daur ulang, desain untuk daur ulang (DfR), dan analisis siklus hidup (LCA) untuk memahami dampak lingkungan total suatu komponen, dari ekstraksi bahan baku hingga akhir masa pakai.

Memahami dan Menerapkan Standar ISO 14062

Menerapkan ISO 14062 dimulai dengan mengintegrasikan pertimbangan lingkungan sejak fase konsep desain material. Tim R&D harus mempertanyakan: Apakah material ini dapat didaur ulang? Apakah ada material daur ulang yang bisa menggantikan material virgin? Bagaimana cara merancang komponen agar mudah dilepas dan dipisahkan di akhir masa pakainya? Sebuah checklist awal dapat mencakup: (1) Identifikasi persentase kandungan daur ulang dalam material, (2) Evaluasi kemudahan pemisahan jenis material pada komponen, (3) Analisis energi proses produksi, dan (4) Perencanaan alur akhir masa pakai. Untuk panduan lebih detail, Anda dapat merujuk pada Panduan ISO 14062 untuk produk ramah lingkungan dan dokumen otoritatif Panduan ECODESIGN ISO/TR 14062 dari APEC.

Mengatasi Tantangan: Biaya, Ketersediaan, dan Regulasi Lokal

Tantangan utama di Indonesia meliputi biaya material hijau yang masih tinggi (seringkali impor), terbatasnya supplier material daur ulang berkualitas, serta ekosistem daur ulang kendaraan akhir masa pakai yang belum optimal. Solusinya membutuhkan pendekatan strategis:

- Eksplorasi Material Lokal: Menggali potensi material alam atau hasil pertanian yang dapat dijadikan penguat komposit (bio-composite).

- Kolaborasi Vertikal: Membangun kemitraan dengan perusahaan daur ulang untuk menciptakan rantai pasok material daur ulang yang terjamin kualitasnya.

- Memahami Regulasi dan Insentif: Mengikuti roadmap industri hijau dari Kementerian Perindustrian dan Asosiasi Industri Otomotif Indonesia (GAIKINDO) untuk memanfaatkan insentif fiskal atau non-fiskal yang tersedia. Data bahwa sekitar 50% mobil baru memiliki body dari plastik membuka peluang besar untuk inovasi dalam daur ulang plastik otomotif.

Panduan Penerapan dan Roadmap untuk Industri Otomotif Indonesia

Untuk mengkonsolidasi semua insight, bagian ini menyediakan arahan aksi yang dapat langsung diimplementasikan oleh berbagai skala bisnis.

Checklist dan Toolkit untuk Memulai

- Audit Metode Pengujian: Apakah fasilitas Anda memiliki prosedur pengujian material yang terdokumentasi? Jika belum, identifikasi komponen kritis dan tentukan metode uji (destruktif/NDT) yang dibutuhkan.

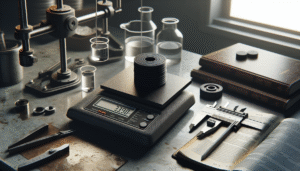

- Analisis Biaya-Material-Kinerja: Buat matriks sederhana untuk membandingkan 2-3 material alternatif untuk suatu komponen. Pertimbangkan biaya material per kg, berat, kekuatan, dan dampak lingkungan.

- Kuesioner untuk Supplier Material Baru: Siapkan daftar pertanyaan untuk diajukan ke supplier, mencakup sertifikasi material, data hasil uji lab, kandungan daur ulang, dan LCA ringkas.

Membangun Kolaborasi: Lembaga Penelitian, Pengujian, dan Industri

Jembatan antara riset dan industri adalah kunci akselerasi. Indonesia memiliki aset riset kelas dunia yang siap berkolaborasi:

- Lembaga Ilmu Pengetahuan Indonesia (LIPI) dan Badan Pengkajian dan Penerapan Teknologi (BPPT) memiliki pusat penelitian material yang fokus pada pengembangan material maju, termasuk komposit dan material hijau.

- Perguruan Tinggi seperti Institut Teknologi Bandung (ITB), Institut Teknologi Sepuluh Nopember (ITS), dan Universitas Indonesia (UI) memiliki laboratorium pengujian lengkap dan program penelitian di bidang material otomotif dan kendaraan listrik. Model kolaborasi dapat berupa proyek penelitian bersama, konsultasi teknis, penggunaan fasilitas lab bersama, atau program magang mahasiswa untuk menyelesaikan tantangan spesifik di industri.

Kesimpulan

Masa depan industri otomotif Indonesia yang berdaya saing global dibangun di atas tiga pilar yang telah diuraikan: pengujian material yang ketat sebagai penjaga kualitas dan keselamatan, inovasi material ringan sebagai pendorong efisiensi di era elektrifikasi, dan prinsip keberlanjutan sebagai keharusan etis dan bisnis. Integrasi ketiganya—bukan penerapan yang terpisah-pisah—akan menciptakan keunggulan strategis yang berkelanjutan, mengurangi risiko, membuka pasar baru, dan meningkatkan profitabilitas dalam jangka panjang.

Langkah pertama Anda: Pilih satu aspek dari panduan ini—apakah itu melakukan audit metode pengujian di fasilitas Anda, mengeksplorasi satu material alternatif yang lebih ringan, atau memahami ISO 14062—dan konsultasikan dengan ahli atau lembaga yang telah disebutkan. Mulailah percakapan dengan tim R&D atau kunjungi situs B4T hari ini.

Sebagai mitra strategis bagi industri, CV. Java Multi Mandiri berkomitmen untuk mendukung perusahaan-perusahaan di Indonesia dalam mengoptimalkan operasi dan memenuhi kebutuhan peralatan komersial terkait pengujian material dan kontrol kualitas. Kami menyediakan solusi instrumentasi pengukuran dan pengujian yang tepat guna untuk mendukung inovasi dan keunggulan kompetitif bisnis Anda. Untuk mendiskusikan kebutuhan spesifik perusahaan Anda, jangan ragu untuk menghubungi kami melalui halaman konsultasi solusi bisnis.

Informasi dalam artikel ini dimaksudkan untuk tujuan edukasi dan tidak menggantikan saran profesional dari insinyur material atau ahli sertifikasi.

Rekomendasi Hardness Tester

-

Alat Ukur Kekerasan AMTAST HT-6510

Lihat Produk★★★★★ -

Leeb Hardness Tester NOVOTEST T-D2

Lihat Produk★★★★★ -

Alat Uji Kekerasan Kayu LANDTEK HT6510DW Hardness Tester

Lihat Produk★★★★★ -

Alat Ukur Kekerasan Digital SNDWAY SW-6210

Lihat Produk★★★★★ -

Shore Durometer NOVOTEST TS-A

Lihat Produk★★★★★ -

Alat Pengukur Tingkat Kekerasan NOVOTEST TB-BRV

Lihat Produk★★★★★ -

Alat Ukur Kekerasan AMTAST TB300C

Lihat Produk★★★★★ -

Alat Pengukur Kekerasan Material AMTAST HM6561

Lihat Produk★★★★★

Referensi

- Balai Besar Standardisasi dan Pelayanan Jasa Industri Bahan dan Barang Teknik (B4T). (N.D.). Pengujian Barang Teknik. Kementerian Perindustrian Republik Indonesia. Diakses dari https://b4t.go.id/pengujian/.

- ISO Indonesia Center. (N.D.). Panduan Lengkap Pengembangan Produk Ramah Lingkungan Berdasarkan ISO 14062. Diakses dari https://isoindonesiacenter.com/panduan-lengkap-pengembangan-produk-ramah-lingkungan-berdasarkan-iso-14062/.

- Stamping-Welding Technical Source. (N.D.). Status Terkini Pengembangan Paduan Aluminium Ringan untuk Kendaraan Berenergi Baru. Diakses dari https://id.stamping-welding.com/news/current-status-of-lightweight-aluminum-alloy-d-79568332.html.

- Badan Standardisasi Nasional (BSN). (N.D.). Tentang SNI. Diakses dari situs resmi BSN.

- ASTM International. (N.D.). Standards for Mechanical Testing. Diakses dari situs resmi ASTM.

- Asosiasi Industri Otomotif Indonesia (GAIKINDO). (N.D.). Roadmap dan Regulasi Industri Otomotif Indonesia.

- Kementerian Perindustrian Republik Indonesia. (N.D.). Berbagai Layanan Sertifikasi dan Standar. Diakses dari https://bbspjppi.kemenperin.go.id/.

- Uji tarik mengukur tegangan maksimum, regangan pada patah, dan modulus elastisitas. Setiap pengurangan 10% bobot mobil akan menghemat 6-8% bahan bakar. (Data dari penelitian keyword).

- Sekitar 50% mobil baru memiliki body yang terbuat dari plastik. (Data dari Suzuki Dealer Cabang).

- Lembaga Ilmu Pengetahuan Indonesia (LIPI) dan Badan Pengkajian dan Penerapan Teknologi (BPPT). (N.D.). Profil dan Fokus Penelitian Material.