Setiap jam alat berat Anda berhenti beroperasi secara tak terduga adalah kerugian nyata—kerugian produktivitas, kerugian pendapatan, dan frustrasi karena terus-menerus berada dalam mode “pemadam kebakaran”. Siklus perbaikan reaktif yang menguras sumber daya ini adalah tantangan besar bagi setiap manajer pemeliharaan dan operasional. Namun, bagaimana jika Anda bisa beralih dari sekadar bereaksi terhadap kerusakan menjadi secara proaktif mencegahnya? Bagaimana jika Anda bisa mengetahui kondisi kesehatan mesin Anda secara real-time, sama seperti dokter mendengarkan detak jantung pasien?

Inilah kekuatan dari Predictive Maintenance (PdM), sebuah strategi yang didukung oleh data untuk mengoptimalkan kinerja dan keandalan aset. Artikel ini bukan sekadar definisi, melainkan sebuah panduan strategis—sebuah playbook definitif langkah demi langkah. Kami akan menunjukkan kepada Anda cara menerapkan program predictive maintenance yang efektif menggunakan analisis getaran, alat diagnostik paling ampuh untuk mendeteksi masalah sebelum menjadi bencana, dan yang terpenting, cara membuktikan nilai finansialnya bagi bisnis Anda.

- Mengapa Beralih dari Reaktif? Biaya Tersembunyi Downtime Alat Berat

- Dasar-Dasar Analisis Getaran: ‘Stetoskop’ untuk Kesehatan Mesin

- Panduan Implementasi Program Predictive Maintenance (PdM) dalam 5 Langkah

- Aplikasi Praktis: Mendiagnosis 3 Kerusakan Umum dengan Analisis Getaran

- Mengukur Keberhasilan: Menghitung ROI Program Predictive Maintenance Anda

- Kesimpulan: Mengambil Kendali Penuh atas Keandalan Aset

- Referensi

Mengapa Beralih dari Reaktif? Biaya Tersembunyi Downtime Alat Berat

Bagi banyak perusahaan, pemeliharaan masih bersifat reaktif: “jika rusak, perbaiki.” Namun, pendekatan ini mengabaikan biaya tersembunyi yang sangat besar. Downtime yang tidak direncanakan bukan hanya tentang biaya suku cadang dan tenaga kerja perbaikan. Ini adalah efek domino yang melumpuhkan operasi: target produksi yang terlewat, penalti kontrak, biaya sewa alat pengganti, dan reputasi yang menurun. Penyebab downtime mesin produksi sering kali berasal dari masalah yang sebenarnya dapat dicegah, seperti kerusakan bearing alat berat yang terdeteksi terlambat atau getaran mesin tidak normal yang diabaikan.

Seorang manajer pemeliharaan di sektor pertambangan mungkin berkata, “Setiap kali excavator utama kami tumbang tanpa peringatan, kami tidak hanya kehilangan ribuan dolar per jam dalam produksi, tetapi seluruh alur kerja kami terhenti. Kami terjebak dalam siklus perbaikan darurat yang mahal dan melelahkan.”

Untuk memahami mengapa pergeseran strategi sangat penting, mari kita bandingkan tiga pendekatan utama dalam pemeliharaan:

| Kriteria | Pemeliharaan Reaktif (Run-to-Failure) | Pemeliharaan Preventif (Berbasis Waktu) | Pemeliharaan Prediktif (Berbasis Kondisi) |

|---|---|---|---|

| Pemicu | Kerusakan total mesin | Jadwal kalender atau jam operasi | Data kondisi mesin real-time |

| Biaya | Sangat tinggi (perbaikan darurat, downtime) | Sedang (terkadang mengganti komponen yang masih bagus) | Optimal (perbaikan hanya saat diperlukan) |

| Downtime | Tidak terencana dan maksimal | Terencana, namun bisa jadi tidak perlu | Terencana dan minimal |

| Efisiensi | Sangat rendah | Sedang | Sangat tinggi |

Jelas bahwa beralih ke strategi proaktif seperti predictive maintenance adalah langkah strategis untuk mengendalikan biaya dan meningkatkan efisiensi operasional.

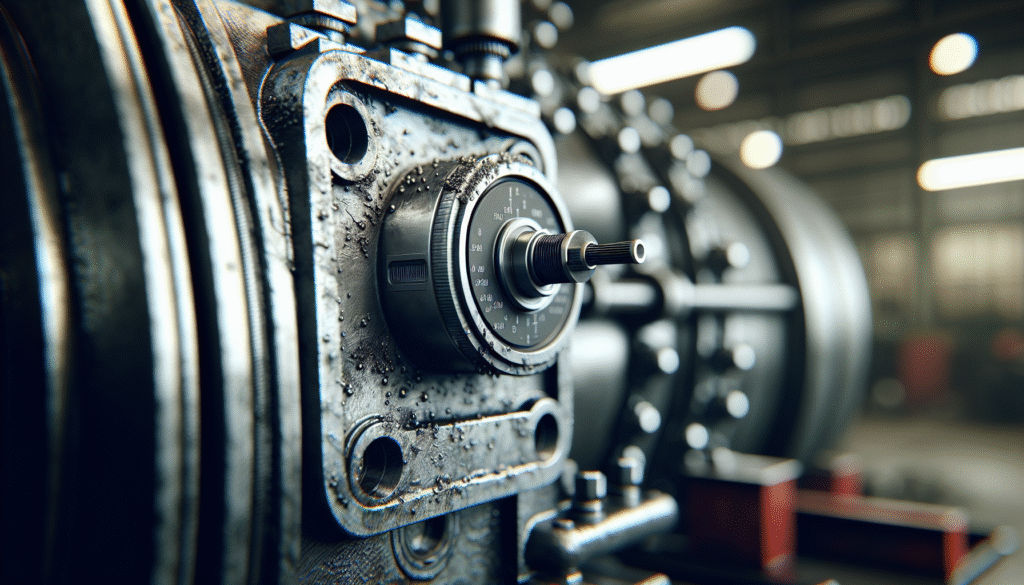

Dasar-Dasar Analisis Getaran: ‘Stetoskop’ untuk Kesehatan Mesin

Inti dari program predictive maintenance yang efektif adalah kemampuan untuk “mendengarkan” apa yang mesin katakan. Di sinilah analisis getaran berperan. Anggap saja vibration meter sebagai stetoskop dokter untuk mesin Anda. Setiap komponen yang berputar di dalam alat berat—mulai dari motor, pompa, hingga bearing—menghasilkan pola getaran unik saat beroperasi dalam kondisi sehat. Ketika masalah mulai berkembang, seperti ketidakseimbangan atau keausan, pola getaran ini akan berubah.

Untuk kebutuhan vibration meter, berikut produk yang direkomendasikan:

-

Alat Ukur Getaran Mesin Vibration Meter LANDTEK VM-6370T

Lihat Produk★★★★★ -

Alat Ukur Getaran AMTAST TIME7126

Lihat Produk★★★★★ -

Alat Uji Getaran AMTAST VM400

Lihat Produk★★★★★ -

Alat Ukur Getaran LUTRON VB-8212

Lihat Produk★★★★★ -

Alat Ukur Getaran Vibration Meter Landtek VM6360

Lihat Produk★★★★★ -

Alat Ukur Getaran Vibration Meter BASELINE 2040

Lihat Produk★★★★★ -

Alat Ukur Getaran AMTAST TV2000

Lihat Produk★★★★★ -

Alat Ukur Getaran LUTRON BVB-8207SD

Lihat Produk★★★★★

Analisis getaran adalah proses pengukuran, pemrosesan, dan interpretasi sinyal getaran ini untuk mendeteksi, mendiagnosis, dan memprediksi kerusakan yang akan datang. Dengan melakukan monitoring kondisi mesin secara teratur, tim pemeliharaan dapat mengidentifikasi masalah pada tahap paling awal, jauh sebelum dapat dideteksi dengan mata telanjang atau telinga.

Secara praktis, sensor (akselerometer) ditempatkan pada titik-titik strategis di mesin, seperti rumah bearing, untuk menangkap getaran. Data ini kemudian dianalisis untuk melihat tiga parameter utama:

- Percepatan (Acceleration): Sensitif terhadap getaran frekuensi tinggi, sangat baik untuk mendeteksi masalah bearing tahap awal.

- Kecepatan (Velocity): Parameter terbaik untuk mengukur tingkat keparahan getaran secara keseluruhan pada sebagian besar mesin industri.

- Perpindahan (Displacement): Efektif untuk getaran frekuensi rendah, sering digunakan untuk mendeteksi masalah struktural atau ketidakseimbangan pada kecepatan rendah.

Bagi mereka yang ingin mendalami aspek teknis lebih lanjut, terdapat berbagai standar yang mengatur praktik ini. Panduan dari asosiasi industri seperti Canadian Machinery Vibration Association menawarkan wawasan mendalam mengenai standar yang berlaku. Untuk informasi lebih lanjut, Anda dapat merujuk pada dokumen Vibration Analysis & Monitoring Standards.

Peran Standar ISO 10816 dalam Menentukan Batas Aman Getaran

Analisis getaran bukanlah sekadar tebakan; ini adalah disiplin ilmu yang didukung oleh standar internasional yang ketat. Salah satu standar paling penting adalah ISO 10816, yang menyediakan pedoman untuk mengevaluasi tingkat keparahan getaran mesin. Menurut Elise Brannon dari Wilcoxon Sensing Technologies dalam sebuah artikel untuk CBM Connect, “Standar ISO 10816-3 memberikan kriteria untuk mengevaluasi getaran mesin berdasarkan pengukuran yang dilakukan pada bagian yang tidak berputar, seperti bearing, pedestal bearing, atau housing”.1

Standar ini sangat relevan untuk audiens industri karena, seperti yang dijelaskan Brannon, ISO 10816-3 secara spesifik berlaku untuk mesin dengan daya di atas 15 kW dan kecepatan operasi antara 120 hingga 15.000 RPM, yang mencakup motor industri, pompa, generator, dan kipas yang umum digunakan.1 Standar ini membantu mengubah data getaran mentah menjadi wawasan yang dapat ditindaklanjuti dengan mengkategorikan tingkat getaran ke dalam beberapa zona.

Tabel Sederhana Zona Getaran Berdasarkan ISO 10816

| Zona | Kondisi Mesin | Tindakan yang Direkomendasikan |

|---|---|---|

| Zona A (Hijau) | Baik | Mesin baru atau yang baru diperbaiki. Tidak ada tindakan yang diperlukan. |

| Zona B (Kuning) | Dapat Diterima | Cocok untuk operasi jangka panjang tanpa batas. |

| Zona C (Oranye) | Tidak Dapat Diterima | Mesin tidak boleh dioperasikan dalam kondisi ini untuk waktu yang lama. Perlu investigasi. |

| Zona D (Merah) | Kritis | Getaran dapat menyebabkan kerusakan lebih lanjut. Mesin harus segera dihentikan. |

Dengan menggunakan standar ini, manajer pemeliharaan dapat menetapkan ambang batas alarm yang objektif dan membuat keputusan berbasis data, bukan firasat.

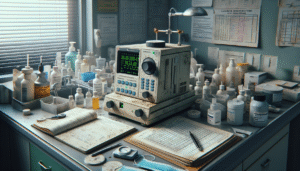

Panduan Implementasi Program Predictive Maintenance (PdM) dalam 5 Langkah

Memulai program predictive maintenance mungkin tampak menakutkan, tetapi dengan pendekatan yang terstruktur, ini adalah transisi yang dapat dikelola. Sebuah laporan teknis dari US Army Corps of Engineers Construction Engineering Research Laboratories (USACERL) menyatakan, “Memulai program pemeliharaan prediktif adalah tugas besar yang menuntut pendekatan terstruktur”.2 Mereka menguraikan kerangka kerja lima langkah yang kokoh untuk mengintegrasikan PdM ke dalam operasi pemeliharaan yang ada, yang telah kami adaptasi untuk aplikasi alat berat dan industri.

Untuk panduan umum yang lebih luas dalam menyiapkan program pemantauan kondisi, standar internasional seperti ISO 17359:2018 General Guidelines menyediakan kerangka kerja yang sangat baik.

Langkah 1 & 2: Membentuk Tim dan Menentukan Jenis Program (Rute vs. Online)

Langkah pertama, seperti yang ditekankan oleh laporan USACERL, adalah memilih personel yang tepat.2 Anda memerlukan “juara” program—seseorang yang bersemangat tentang keandalan dan dapat mendorong inisiatif ini. Tim ini harus menerima pelatihan yang memadai. Organisasi seperti Mobius Institute menawarkan sertifikasi yang diakui secara global untuk analis getaran, memastikan tim Anda memiliki kompetensi untuk mengumpulkan dan menafsirkan data secara akurat.

Selanjutnya, tentukan jenis program monitoring kondisi mesin yang paling sesuai dengan kebutuhan dan anggaran Anda.

| Jenis Program | Kelebihan (Pro) | Kekurangan (Kontra) |

|---|---|---|

| Berbasis Rute (Route-Based) | Biaya investasi awal lebih rendah. Fleksibel untuk mencakup banyak aset. | Membutuhkan tenaga kerja intensif. Data tidak real-time, ada jeda antara pengukuran. |

| Pemantauan Online (Online Monitoring) | Data berkelanjutan dan real-time. Ideal untuk aset yang sangat kritis atau sulit dijangkau. | Biaya investasi awal lebih tinggi. Membutuhkan infrastruktur sensor dan jaringan. |

Untuk sebagian besar operasi, pendekatan hibrida adalah yang terbaik: pemantauan online untuk aset paling kritis dan program berbasis rute untuk sisa armada.

Langkah 3, 4, & 5: Memilih Alat yang Tepat, Perangkat Lunak, dan Menetapkan Rute

Setelah tim dan strategi Anda terbentuk, saatnya untuk aspek praktis.

- Membeli Peralatan: Pilihan alat berkisar dari vibration meter sederhana bergaya pena untuk pemeriksaan cepat hingga penganalisis getaran canggih dengan kemampuan FFT (Fast Fourier Transform) untuk diagnostik mendalam. Pilihan Anda akan bergantung pada kompleksitas mesin dan tingkat keahlian tim Anda.

- Menyediakan Perangkat Lunak: Perangkat lunak analisis sangat penting untuk trending data dari waktu ke waktu. Kemampuan untuk memvisualisasikan bagaimana getaran berubah adalah kunci untuk memprediksi kegagalan.

- Menentukan Rute Pengukuran: Ini adalah inti dari program berbasis rute. Buat daftar semua aset yang akan dipantau dan tentukan titik pengukuran yang tepat pada setiap mesin. Kunci keberhasilan di sini adalah konsistensi. Pengukuran harus selalu diambil di lokasi yang sama dan dalam kondisi operasi yang sama.

Sangat penting untuk menetapkan pengukuran “baseline” pada setiap mesin saat dalam kondisi sehat (misalnya, setelah perbaikan atau saat baru). Baseline ini menjadi referensi emas Anda; setiap penyimpangan signifikan dari baseline ini adalah tanda peringatan dini adanya masalah.

Contoh Checklist Rute Pengukuran:

- ID Mesin: PMP-001 (Pompa Air Pendingin #1)

- Titik Pengukuran 1: Motor Outboard – Horizontal (MOH)

- Titik Pengukuran 2: Motor Outboard – Vertikal (MOV)

- Titik Pengukuran 3: Pompa Inboard – Aksial (PIA)

Aplikasi Praktis: Mendiagnosis 3 Kerusakan Umum dengan Analisis Getaran

Teori dan implementasi program adalah satu hal, tetapi nilai sebenarnya dari analisis getaran terletak pada kemampuannya untuk memberikan diagnosis yang tepat. Seperti yang dijelaskan oleh Colin Sanders dalam panduan teknis dari DAK Consulting, “Dua output terpenting dari analisis getaran adalah diagnosis dan prognosis. Diagnosis mengidentifikasi apa yang salah dengan mesin, dan prognosis memperkirakan seberapa buruk kondisinya”.3

Dengan memahami hubungan antara jenis kerusakan dan frekuensi getaran yang dihasilkannya, teknisi dapat menunjukkan akar penyebab getaran mesin tidak normal dengan presisi yang luar biasa. Untuk tinjauan akademis yang lebih mendalam tentang metodologi PdM, DOE Review of Predictive Maintenance Systems dari Departemen Energi AS adalah sumber yang komprehensif.

Berikut adalah cara mendiagnosis tiga masalah paling umum pada alat berat dan mesin industri.

1. Deteksi Ketidakseimbangan (Imbalance): Getaran pada 1x RPM

Ketidakseimbangan terjadi ketika pusat massa suatu komponen yang berputar tidak sama dengan pusat geometrisnya. Bayangkan ban mobil yang tidak seimbang—ia akan bergetar hebat pada kecepatan tertentu. Pada mesin industri, ini bisa disebabkan oleh penumpukan material pada bilah kipas atau keausan yang tidak merata pada rotor.

- Tanda Getaran Khas: Menurut panduan DAK Consulting, ketidakseimbangan (imbalance) menghasilkan sinyal getaran yang kuat dan dominan tepat pada 1x RPM (satu kali kecepatan putar mesin).3 Getaran ini bersifat radial, artinya paling kuat jika diukur secara horizontal atau vertikal tegak lurus terhadap poros.

2. Deteksi Ketidaksejajaran (Misalignment): Getaran pada 2x RPM

Ketidaksejajaran terjadi ketika garis tengah poros dua mesin yang terhubung (misalnya, motor dan pompa) tidak sejajar. Ini adalah salah satu penyebab utama kerusakan bearing dan seal prematur. Ada dua jenis utama: misalignment sudut (angular) dan paralel (offset).

- Tanda Getaran Khas: Tanda klasik dari misalignment adalah getaran yang kuat pada 2x RPM. Seringkali, getaran pada 1x RPM juga akan terlihat. Seperti yang dicatat oleh DAK Consulting, misalignment sering kali menunjukkan getaran yang signifikan baik secara radial maupun aksial (sejajar dengan poros).3 Getaran aksial yang tinggi adalah indikator kuat dari misalignment.

3. Deteksi Kerusakan Bearing: Sinyal Frekuensi Tinggi Tahap Awal

Kerusakan bearing alat berat adalah salah satu masalah paling umum dan mahal. Penyebabnya bisa beragam, mulai dari pelumasan yang tidak memadai hingga kontaminasi. Keindahan analisis getaran adalah kemampuannya untuk mendeteksi kerusakan bearing pada tahap paling awal, bahkan sebelum terjadi panas berlebih atau suara yang terdengar.

- Tanda Getaran Khas: Panduan DAK Consulting menjelaskan bahwa masalah bearing pada tahap awal muncul sebagai sinyal getaran frekuensi sangat tinggi (2-60 kHz).3 Ini disebabkan oleh cacat mikroskopis pada elemen gelinding atau lintasan bearing yang menghasilkan “dentuman” berenergi rendah tetapi berfrekuensi tinggi. Seiring memburuknya kerusakan, gejala akan mulai muncul pada frekuensi yang lebih rendah. Mengandalkan praktik terbaik dari produsen terkemuka seperti SKF atau Timken untuk pelumasan dan pemasangan sangat penting untuk mencegah kegagalan ini.

Mengukur Keberhasilan: Menghitung ROI Program Predictive Maintenance Anda

Untuk mendapatkan dukungan manajemen dan membuktikan nilai program Anda, Anda harus dapat berbicara dalam bahasa bisnis: Return on Investment (ROI). Berinvestasi dalam teknologi dan pelatihan PdM bukanlah biaya, melainkan investasi yang menghasilkan pengembalian yang signifikan. Analisis biaya-manfaat dari lembaga seperti NREL Predictive Maintenance Research menunjukkan keuntungan finansial yang jelas dari strategi proaktif.

Anda dapat menghitung ROI program Anda menggunakan formula sederhana:

ROI = (Keuntungan Finansial – Biaya Investasi) / Biaya Investasi

Mari kita uraikan komponennya:

- Biaya Investasi:

- Peralatan (Vibration meter, sensor)

- Perangkat Lunak (Software analisis)

- Pelatihan dan Sertifikasi Tim

- Waktu yang dihabiskan untuk pengumpulan dan analisis data

- Keuntungan Finansial (Penghematan Biaya):

- Pengurangan Biaya Downtime: Hitung pendapatan yang hilang dan biaya operasional per jam saat aset kritis tidak beroperasi. Kalikan ini dengan jumlah jam downtime yang berhasil Anda cegah.

- Pengurangan Biaya Perbaikan Darurat: Bandingkan biaya perbaikan terencana (tenaga kerja normal, suku cadang dengan harga standar) dengan biaya perbaikan darurat (lembur, pengiriman suku cadang ekspres).

- Perpanjangan Umur Aset: Dengan mendeteksi masalah lebih awal, Anda memperpanjang masa pakai komponen dan mesin secara keseluruhan, menunda pengeluaran modal yang besar.

- Optimalisasi Inventaris Suku Cadang: Dengan mengetahui kapan komponen akan gagal, Anda dapat mengurangi kebutuhan untuk menyimpan inventaris suku cadang yang besar dan mahal.

Studi Kasus Hipotetis: Perusahaan Tambang X

- Biaya Investasi PdM: Rp 150 juta (alat, software, pelatihan).

- Hasil: Dalam setahun, program ini berhasil mencegah 3 kerusakan besar pada conveyor utama, menghindari total 60 jam downtime.

- Biaya Downtime per Jam: Rp 10 juta.

- Penghematan dari Downtime yang Dihindari: 60 jam x Rp 10 juta/jam = Rp 600 juta.

- Penghematan Biaya Perbaikan: Penghematan tambahan Rp 50 juta karena perbaikan dilakukan secara terencana.

- Total Keuntungan Finansial: Rp 650 juta.

- ROI: (Rp 650 juta – Rp 150 juta) / Rp 150 juta = 333% pada tahun pertama.

Dengan menyajikan data seperti ini, Anda dapat dengan jelas menunjukkan bahwa predictive maintenance adalah pusat keuntungan, bukan pusat biaya.

Kesimpulan: Mengambil Kendali Penuh atas Keandalan Aset

Beralih dari pemeliharaan reaktif ke strategi predictive maintenance berbasis analisis getaran adalah transformasi fundamental. Ini adalah pergeseran dari membiarkan mesin mendikte jadwal Anda menjadi Anda yang memegang kendali penuh atas kesehatan dan keandalan aset Anda. Dengan memahami biaya tersembunyi dari downtime, menggunakan analisis getaran sebagai alat diagnostik utama, dan mengikuti playbook implementasi yang terstruktur, manajer pemeliharaan dapat secara sistematis mengurangi waktu henti, mencegah kegagalan katastropik, dan yang terpenting, membuktikan nilai strategis mereka bagi perusahaan. Saatnya berhenti memadamkan api dan mulai membangun benteng keandalan.

Sebagai pemasok dan distributor terkemuka alat ukur dan uji, CV. Java Multi Mandiri berspesialisasi dalam melayani klien bisnis dan aplikasi industri. Kami memahami bahwa keandalan peralatan adalah kunci efisiensi operasional. Tim kami siap membantu perusahaan Anda menemukan instrumen monitoring kondisi yang tepat, seperti vibration meter, untuk mendukung program predictive maintenance Anda. Untuk mendiskusikan kebutuhan perusahaan Anda dan bagaimana kami dapat menjadi mitra dalam mengoptimalkan operasi Anda, silakan hubungi kami untuk konsultasi solusi bisnis.

Untuk kebutuhan vibration meter, berikut produk yang direkomendasikan:

-

Alat Ukur Getaran Mesin Vibration Meter LANDTEK VM-6370T

Lihat Produk★★★★★ -

Alat Ukur Getaran AMTAST TIME7126

Lihat Produk★★★★★ -

Alat Uji Getaran AMTAST VM400

Lihat Produk★★★★★ -

Alat Ukur Getaran LUTRON VB-8212

Lihat Produk★★★★★ -

Alat Ukur Getaran Vibration Meter Landtek VM6360

Lihat Produk★★★★★ -

Alat Ukur Getaran Vibration Meter BASELINE 2040

Lihat Produk★★★★★ -

Alat Ukur Getaran AMTAST TV2000

Lihat Produk★★★★★ -

Alat Ukur Getaran LUTRON BVB-8207SD

Lihat Produk★★★★★

Informasi dalam artikel ini bersifat edukatif. Selalu konsultasikan dengan teknisi bersertifikat dan mengacu pada manual OEM (Original Equipment Manufacturer) sebelum menerapkan program pemeliharaan atau diagnostik pada alat berat Anda.

Rekomendasi Vibration Meters

-

Alat Ukur Tingkat Getaran AMTAST Vibration Meter AMF019

Lihat Produk★★★★★ -

Alat Ukur Getaran AMTAST TV2600

Lihat Produk★★★★★ -

Alat Ukur Getaran AMTAST VM213

Lihat Produk★★★★★ -

Alat Ukur Getaran LUTRON VB-8213

Lihat Produk★★★★★ -

Alat Uji Getaran AMTAST TIME7232

Lihat ProdukRated 5.00 out of 5 based on 2 customer ratings -

Alat Ukur Getaran Vibration Meter UYIGAO UA63B

Lihat Produk★★★★★ -

Alat Uji Getaran AMTAST VM400

Lihat Produk★★★★★ -

Alat Ukur Getaran AMTAST TV2000

Lihat Produk★★★★★

Referensi

- Brannon, E. (N.D.). Simplified Vibration Monitoring: ISO 10816-3 Guidelines. CBM Connect. Diakses dari https://www.cbmconnect.com/simplified-vibration-monitoring-iso-10816-3-guidelines/

- US Army Corps of Engineers Construction Engineering Research Laboratories. (N.D.). Vibration Monitoring for Predictive Maintenance in Central Energy Plants. Defense Technical Information Center. Diakses dari https://apps.dtic.mil/sti/tr/pdf/ADA273548.pdf

- Sanders, C. (N.D.). Maintenance Best Practice Guide: A Guide to Vibration Analysis and Associated Techniques In Condition Monitoring. DAK Consulting. Diakses dari https://www.dakacademy.com/images/resources/protected-pdfs/Vibration_Analysis_Guide_v2_01.pdf