Blok uji kekerasan rockwell merupakan standar referensi kalibrasi kritis yang memastikan akurasi pengukuran hardness tester dalam sistem quality control industri. Produk ini dirancang khusus untuk memverifikasi kinerja alat uji kekerasan logam sesuai dengan standar ASTM E18, memberikan jaminan kepatuhan terhadap persyaratan kualitas material. Dalam konteks industri manufaktur, ketepatan pengukuran kekerasan material berdampak langsung pada kualitas produk, biaya produksi, dan compliance dengan standar internasional. Penting untuk dipahami bahwa blok uji ini berfungsi sebagai alat kalibrasi, bukan sebagai perangkat pengujian mandiri.

- Kompatibilitas dan Integrasi dengan Hardness Tester

- Fungsi dan Keunggulan sebagai Standar Kalibrasi

- Aplikasi dalam Sistem Quality Control Industri

- Spesifikasi Blok Uji Kekerasan Rockwell HRA, HRB, HRC

- Proses Kalibrasi Hardness Tester dengan Test Block

- Sertifikasi dan Standar ASTM E18 untuk Quality Control

- Desain Fisik dan Build Quality untuk Keandalan Jangka Panjang

- Pemilihan Blok Uji Berdasarkan Material dan Skala Rockwell

- Panduan Implementasi dan Best Practices Kalibrasi

- Kesimpulan

-

Pertanyaan yang Sering Diajukan

- Apa fungsi blok uji kekerasan Rockwell dalam quality control?

- Bagaimana cara kalibrasi hardness tester menggunakan test block?

- Apa perbedaan blok HRA, HRB, dan HRC?

- Berapa lama sertifikasi ASTM E18 berlaku untuk hardness test block?

- Bagaimana memilih material blok uji yang tepat untuk aplikasi industri?

- Apakah blok uji ini kompatibel dengan semua merek hardness tester?

- Bagaimana frekuensi kalibrasi yang disarankan untuk operasi industri?

- Penyedia Solusi Hardness Testing Terpercaya

Kompatibilitas dan Integrasi dengan Hardness Tester

Blok kalibrasi rockwell menawarkan kompatibilitas universal dengan semua hardness tester yang menggunakan skala Rockwell HRA, HRB, dan HRC. Integrasi perangkat ini ke dalam sistem quality control yang ada tidak memerlukan modifikasi teknis atau investasi infrastruktur tambahan. Selain itu, implementasinya bersifat plug-and-play, langsung dapat dimanfaatkan dalam workflow pengujian yang sudah berjalan.

Kemudahan integrasi ini memberikan nilai strategis bagi organisasi dengan beberapa pertimbangan bisnis. Pertama, mengurangi downtime selama implementasi sistem kalibrasi. Kedua, meminimalkan biaya pelatihan operator karena prosedur penggunaan yang sederhana. Ketiga, memastikan konsistensi hasil pengujian across different brands dan model hardness tester yang digunakan dalam operasi multi-site.

Dalam praktiknya, departemen quality control di industri manufaktur logam dapat langsung mengintegrasikan blok uji ini ke dalam jadwal kalibrasi rutin tanpa mengganggu aktivitas produksi. Proses verifikasi alat uji kekerasan menggunakan test block hanya memerlukan waktu beberapa menit, sehingga tidak mengganggu throughput pengujian harian.

Fungsi dan Keunggulan sebagai Standar Kalibrasi

Blok uji kekerasan rockwell berfungsi sebagai standar referensi tertelusur untuk memverifikasi dan mengkalibrasi akurasi hardness tester. Peran ini menjadi fondasi sistem manajemen kualitas yang memenuhi persyaratan ISO 9001 dan standar industri spesifik.

Keunggulan teknis dan bisnis produk ini meliputi:

- Rentang Nilai dan Beban yang Luas: Mencakup berbagai skala Rockwell (HRA, HRB, HRC, HRE) dengan nilai kekerasan beragam, memungkinkan kalibrasi komprehensif untuk berbagai aplikasi material. Fleksibilitas ini menghemat biaya dengan mengurangi kebutuhan multiple calibration standards.

- Homogenitas Permukaan Rendah: Memastikan konsistensi hasil pembacaan pada berbagai titik permukaan blok, meningkatkan reliabilitas proses kalibrasi. Konsistensi ini secara langsung berkontribusi pada pengurangan variasi pengukuran dalam quality control material testing.

- Harga Kompetitif: Menawarkan nilai investasi optimal dengan menyediakan standar kalibrasi bersertifikat tanpa biaya berlebihan. Efisiensi biaya ini meningkatkan ROI dengan meminimalkan capital expenditure untuk alat kalibrasi.

Dari perspektif bisnis, penggunaan blok kalibrasi yang tepat menghasilkan penghematan biaya signifikan melalui pencegahan kesalahan pengujian, pengurangan product recall, dan penghindaran penalti ketidakpatuhan. Akurasi pengukuran yang terjamin juga memperkuat reputasi perusahaan dalam hal kualitas produk dan reliabilitas.

Aplikasi dalam Sistem Quality Control Industri

Implementasi blok uji kekerasan rockwell menjadi komponen essential dalam sistem jaminan kualitas berbagai sektor industri. Standar kalibrasi ini memainkan peran kritis dalam menjaga konsistensi dan kepatuhan proses pengujian material.

Beberapa aplikasi utama meliputi:

- Industri Manufaktur Logam: Memastikan kekerasan material baku dan produk jadi memenuhi spesifikasi teknis, mencegah kegagalan komponen dan mempertahankan kualitas output produksi.

- Sektor Otomotif: Verifikasi kekerasan komponen kritis seperti bearing, poros, dan bagian mesin untuk menjamin keandalan, keselamatan, dan daya tahan kendaraan sesuai standar OEM.

- Industri Dirgantara: Kalibrasi hardness tester untuk material dan komponen yang memerlukan presisi tertinggi, mematuhi regulasi ketat FAA, EASA, dan standar keselamatan penerbangan.

- Laboratorium Riset dan Pengembangan: Mendukung aktivitas material research dan pengembangan alloy baru dengan menyediakan dasar pengukuran yang akurat dan konsisten untuk data eksperimen.

- Lembaga Sertifikasi dan Inspeksi Pihak Ketiga: Menyediakan standar kalibrasi tertelusur untuk audit kepatuhan dan sertifikasi produk, meningkatkan kredibilitas hasil inspeksi.

Dalam setiap aplikasi ini, blok uji berfungsi sebagai penjamin integritas data pengujian, mendukung keputusan bisnis berbasis bukti, dan meminimalkan risiko kualitas yang berpotensi menimbulkan biaya besar.

Spesifikasi Blok Uji Kekerasan Rockwell HRA, HRB, HRC

Pemilihan blok uji yang tepat memerlukan pemahaman mendalam tentang spesifikasi teknis yang tersedia. Tabel berikut menyajikan data spesifikasi lengkap untuk berbagai opsi blok kalibrasi rockwell:

| Skala Kekerasan | Nilai Kekerasan | Beban (kg) | Homogenitas Permukaan | Dimensi (mm) | Material |

|---|---|---|---|---|---|

| HRA | 83±3 | 60 | 0,6 HRA | 60×40×6 | Baja Karbon |

| HRB | 90±10 | 100 | 1,2 HRB | 60×40×6 | Baja Karbon |

| HRC | 65±5 | 150 | 0,5 HRC | 60×40×6 | Baja Karbon |

| HRC | 45±5 | 150 | 0,8 HRC | 60×40×10 | Baja Karbon |

| HRC | 25±5 | 150 | 1,1 HRC | 60×40×10 | Baja Karbon |

| HRB | 20 | 100 | – | – | Kuningan |

| HRB | 50 | 100 | – | – | Kuningan |

| HRB | 20 | 100 | – | – | Aluminium |

| HRB | 70 | 100 | – | – | Aluminium |

| HRE | 58 | 100 | – | – | Aluminium |

Spesifikasi teknis ini memiliki implikasi langsung pada akurasi kalibrasi. Nilai toleransi kekerasan menentukan seberapa ketat blok dapat mendeteksi deviasi pada hardness tester. Homogenitas permukaan yang rendah memastikan pembacaan konsisten di seluruh area kontak, mengurangi variasi pengukuran. Dimensi standar memfasilitasi penanganan yang mudah dan kompatibilitas dengan fixture berbagai hardness tester.

Proses Kalibrasi Hardness Tester dengan Test Block

Prosedur kalibrasi hardness tester menggunakan blok uji mengikuti protokol standar yang diuraikan dalam ASTM E18 untuk memastikan hasil yang konsisten dan dapat diulang. Proses ini merupakan komponen kritis dalam program jaminan kualitas setiap fasilitas manufaktur.

Langkah-langkah kunci dalam proses kalibrasi:

- Persiapan: Pastikan hardness tester dalam kondisi baik dan lingkungan pengujian memenuhi persyaratan (suhu, kebersihan). Pilih blok kalibrasi dengan skala dan rentang nilai yang sesuai dengan aplikasi pengujian rutin.

- Verifikasi Awal: Lakukan beberapa pengujian pada blok kalibrasi di lokasi berbeda untuk memverifikasi konsistensi hardness tester sebelum kalibrasi. Catat nilai yang diperoleh sebagai baseline.

- Kalibrasi: Sesuaikan hardness tester sesuai dengan manual instruksi hingga pembacaan sesuai dengan nilai sertifikat blok kalibrasi pada berbagai titik pengujian. Proses ini memastikan akurasi seluruh rentang pengukuran.

- Verifikasi Akhir: Setelah kalibrasi, lakukan serangkaian pengujian tambahan pada blok untuk memverifikasi bahwa hardness tester sekarang membaca nilai yang benar dalam toleransi yang dapat diterima.

- Dokumentasi: Catat semua hasil kalibrasi, termasuk tanggal, operator, nilai sebelum dan sesudah, serta identifikasi blok kalibrasi yang digunakan. Dokumentasi ini essential untuk audit dan penelusuran.

Dalam konteks industri, frekuensi kalibrasi bervariasi berdasarkan intensitas penggunaan, persyaratan standar kualitas, dan rekomendasi produsen. Umumnya, kalibrasi harian atau mingguan direkomendasikan untuk operasi high-volume, sementara penggunaan yang kurang intensif mungkin hanya memerlukan kalibrasi bulanan.

Sertifikasi dan Standar ASTM E18 untuk Quality Control

Kepatuhan terhadap standar ASTM E18 merupakan persyaratan fundamental untuk blok uji kekerasan rockwell yang digunakan dalam aplikasi quality control industri. Standar ini menetapkan spesifikasi ketat untuk prosedur pengujian, akurasi alat, dan kalibrasi perangkat.

Sertifikasi ASTM E18 untuk hardness test block umumnya berlaku selama satu tahun, setelah itu blok perlu dikalibrasi ulang untuk memastikan akurasi yang berkelanjutan. Namun, periode validitas spesifik dapat bervariasi berdasarkan intensitas penggunaan dan kebijakan laboratorium. Sertifikasi dari laboratorium metrologi terakreditasi ILAC memberikan jaminan tertelusur ke standar nasional dan internasional, yang sangat penting untuk kepatuhan audit dan persyaratan regulasi.

Dokumentasi sertifikasi yang menyertai setiap blok uji biasanya meliputi:

- Sertifikat Kalibrasi: Diterbitkan oleh laboratorium metrologi pihak ketiga yang terakreditasi ILAC, menunjukkan nilai aktual blok dan ketidakpastian pengukuran.

- Sertifikat Asal: Diterbitkan oleh Kamar Dagang dan Industri, memverifikasi asal produk dan kepatuhan terhadap persyaratan perdagangan.

- Sertifikat Asal dan Kualitas: Dari produsen, yang mendokumentasikan kontrol kualitas selama proses manufaktur.

Kelengkapan dokumentasi ini tidak hanya memastikan kepatuhan teknis tetapi juga menyediakan bukti audit-ready untuk pelanggan dan badan regulasi. Dalam industri yang sangat teregulasi seperti aerospace, otomotif, dan medis, dokumentasi yang tepat sama pentingnya dengan akurasi teknis.

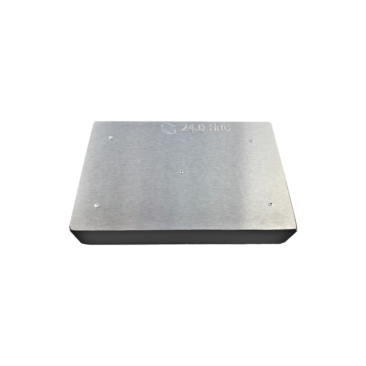

Desain Fisik dan Build Quality untuk Keandalan Jangka Panjang

Konstruksi fisik blok uji kekerasan rockwell dirancang untuk memberikan daya tahan dan konsistensi jangka panjang dalam lingkungan industri. Dua ukuran standar yang tersedia – 60×40×6 mm dan 60×40×10 mm – memberikan keseimbangan optimal antara area permukaan yang memadai untuk pengujian berulang dan kemudahan penanganan.

Aspek kritis dalam desain dan konstruksi:

- Material Komposisi: Pilihan material termasuk baja karbon, kuningan, dan aluminium yang dipilih berdasarkan karakteristik kekerasan dan stabilitasnya. Setiap material mempertahankan nilai kekerasannya secara konsisten selama periode penyimpanan yang tepat.

- Kualitas Finishing Permukaan: Finishing permukaan yang presisi memastikan kontak yang optimal dengan indentor hardness tester, berkontribusi pada pengukuran yang akurat dan reproduktif.

- Daya Tahan: Konstruksi solid memastikan blok dapat menahan penggunaan berulang dalam lingkungan laboratorium atau produksi tanpa degradasi performa, asalkan ditangani dan disimpan dengan benar.

Praktik terbaik penanganan dan penyimpanan meliputi perlindungan dari goresan, paparan suhu ekstrem, dan kontaminasi. Penyimpanan dalam wadah pelindung pada lingkungan terkontrol membantu mempertahankan akurasi kalibrasi antara siklus sertifikasi. Daya tahan ini diterjemahkan langsung ke penghematan biaya melalui siklus hidup produk yang lebih panjang dan pengurangan kebutuhan penggantian.

Pemilihan Blok Uji Berdasarkan Material dan Skala Rockwell

Pemilihan blok kalibrasi yang tepat sangat penting untuk memastikan akurasi pengukuran dalam aplikasi spesifik. Keputusan seleksi harus mempertimbangkan material yang akan diuji, rentang kekerasan yang diharapkan, dan skala Rockwell yang sesuai.

Tabel panduan seleksi berikut menyediakan kerangka kerja untuk memilih blok uji yang optimal:

| Material yang Diuji | Skala Rockwell yang Direkomendasikan | Rentang Kekerasan Khas | Opsi Blok Uji yang Tersedia |

|---|---|---|---|

| Baja Keras, Karbida | HRA | 60-85 HRA | 83HRA |

| Baja Perlakuan Panas | HRC | 20-70 HRC | 25HRC, 45HRC, 65HRC |

| Baja Ringan, Kuningan | HRB | 40-100 HRB | 90HRB |

| Kuningan | HRB | 20-100 HRB | 20HRB (Kuningan), 50HRB (Kuningan) |

| Aluminium Paduan | HRB, HRE | 20-80 HRB, 50-110 HRE | 20HRB (Al), 70HRB (Al), 58HRE (Al) |

Pertimbangan tambahan untuk seleksi:

- Cakupan Rentang: Pilih blok yang mencakup seluruh rentang kekerasan material yang diuji dalam operasi rutin untuk kalibrasi komprehensif.

- Kepadatan Pengujian: Untuk aplikasi dengan volume pengujian tinggi, pertimbangkan multiple blocks dengan nilai berbeda untuk verifikasi yang lebih sering tanpa mempercepat keausan pada satu blok.

- Persyaratan Kepatuhan: Pastikan blok yang dipilih memenuhi semua standar industri yang relevan dan menyediakan dokumentasi sertifikasi yang diperlukan untuk audit.

Pendekatan seleksi yang strategis memastikan bahwa program kalibrasi tidak hanya akurat tetapi juga efisien dalam hal biaya dan waktu. Investasi dalam blok yang tepat mengurangi risiko pengujian yang tidak akurat dan konsekuensi bisnis yang menyertainya.

Panduan Implementasi dan Best Practices Kalibrasi

Implementasi yang efektif dari blok uji kekerasan rockwell ke dalam sistem quality control memerlukan pendekatan terstruktur yang memastikan akurasi berkelanjutan dengan gangguan operasional minimal.

Langkah-langkah implementasi yang direkomendasikan:

- Verifikasi Awal: Saat menerima blok uji baru, verifikasi kondisi fisik dan cocokkan sertifikat kalibrasi dengan identifikasi blok. Simpan dokumentasi dengan aman untuk akses audit di masa mendatang.

- Integrasi Jadwal: Masukkan blok uji ke dalam jadwal kalibrasi rutin yang sudah ada. Tentukan frekuensi penggunaan berdasarkan volume pengujian dan persyaratan kualitas.

- Pelatihan Operator: Pastikan semua personel yang melakukan kalibrasi memahami prosedur yang benar, teknik penanganan blok, dan protokol dokumentasi. Pelatihan yang memadai mengurangi kesalahan manusia.

- Pemeliharaan dan Sertifikasi Ulang: Buat sistem pelacakan untuk tanggal sertifikasi ulang blok. Rencanakan pengiriman blok ke laboratorium kalibrasi terakreditasi sebelum sertifikat kedaluwarsa.

- Integrasi Sistem Manajemen Kualitas: Masukkan prosedur kalibrasi menggunakan blok uji ke dalam dokumentasi sistem manajemen kualitas, memastikan konsistensi dan kepatuhan seluruh organisasi.

Pemecahan masalah masalah kalibrasi umum meliputi pemeriksaan kontaminasi permukaan blok, verifikasi kebersihan indentor hardness tester, dan konfirmasi bahwa blok dipilih pada skala yang benar. Dokumentasi yang cermat dari setiap masalah dan solusinya menciptakan basis pengetahuan untuk peningkatan berkelanjutan proses kalibrasi.

Kesimpulan

Blok uji kekerasan rockwell merupakan komponen fundamental dalam infrastruktur quality control industri yang bergantung pada pengujian material yang akurat. Produk ini memberikan nilai bisnis yang jelas melalui peningkatan keandalan pengukuran, kepatuhan standar yang terdokumentasi, dan pengurangan risiko kualitas yang mahal.

Keunggulan teknis seperti homogenitas permukaan rendah, rentang nilai yang luas, dan konstruksi yang tahan lama diterjemahkan langsung ke manfaat operasional termasuk konsistensi hasil, fleksibilitas aplikasi, dan pengurangan biaya siklus hidup. Kepatuhan terhadap standar ASTM E18 dan sertifikasi ILAC memastikan bahwa investasi dalam blok kalibrasi ini mendukung persyaratan kepatuhan bahkan dalam industri yang paling ketat.

Ketika mengevaluasi kebutuhan kalibrasi, pertimbangkan material yang diuji, volume pengujian, dan persyaratan dokumentasi spesifik organisasi Anda. Implementasi yang tepat dari program kalibrasi menggunakan blok uji yang sesuai tidak hanya memastikan akurasi pengukuran tetapi juga berkontribusi pada reputasi kualitas dan daya saing bisnis.

Pertanyaan yang Sering Diajukan

Apa fungsi blok uji kekerasan Rockwell dalam quality control?

Blok uji berfungsi sebagai standar referensi untuk memverifikasi dan mengkalibrasi akurasi hardness tester Rockwell. Produk ini memastikan bahwa pengukuran kekerasan material konsisten dan dapat diandalkan, yang sangat penting untuk kepatuhan kualitas, konsistensi produk, dan pencegahan kegagalan material.

Bagaimana cara kalibrasi hardness tester menggunakan test block?

Prosedur kalibrasi melibatkan pengujian blok pada berbagai titik dan menyesuaikan hardness tester hingga pembacaan sesuai dengan nilai sertifikat blok. Proses spesifik bervariasi berdasarkan model hardness tester, tetapi umumnya mengikuti panduan ASTM E18 yang memastikan kalibrasi yang benar dan terdokumentasi.

Apa perbedaan blok HRA, HRB, dan HRC?

Perbedaan utama terletak pada skala Rockwell yang diukur dan aplikasi materialnya. HRA digunakan untuk material sangat keras seperti karbida, HRB untuk material yang lebih lunak seperti kuningan dan aluminium, dan HRC untuk baja perlakuan panas dengan kekerasan menengah hingga tinggi. Setiap skala menggunakan kombinasi beban dan indentor yang berbeda.

Berapa lama sertifikasi ASTM E18 berlaku untuk hardness test block?

Sertifikasi kalibrasi untuk hardness test block umumnya berlaku selama satu tahun, meskipun periode yang lebih pendek dapat direkomendasikan untuk penggunaan intensif. Setelah masa berlaku berakhir, blok harus dikalibrasi ulang oleh laboratorium terakreditasi untuk mempertahankan validitas sertifikasi dan memastikan akurasi berkelanjutan.

Bagaimana memilih material blok uji yang tepat untuk aplikasi industri?

Pemilihan material blok harus didasarkan pada material yang akan diuji dalam operasi rutin. Baja karbon cocok untuk kalibrasi pengujian baja, kuningan untuk material tembaga, dan aluminium untuk paduan aluminium. Pemilihan yang tepat memastikan akurasi kalibrasi yang optimal untuk aplikasi spesifik.

Apakah blok uji ini kompatibel dengan semua merek hardness tester?

Ya, blok uji kekerasan Rockwell kompatibel dengan semua merek dan model hardness tester yang menggunakan skala Rockwell standar (HRA, HRB, HRC, dll.). Kompatibilitas universal ini memungkinkan integrasi yang mulus ke dalam sistem yang ada tanpa modifikasi perangkat keras.

Bagaimana frekuensi kalibrasi yang disarankan untuk operasi industri?

Frekuensi kalibrasi bervariasi berdasarkan volume penggunaan dan persyaratan kualitas. Untuk operasi high-volume, kalibrasi harian atau shift direkomendasikan. Penggunaan menengah mungkin memerlukan kalibrasi mingguan, sementara operasi low-volume mungkin hanya memerlukan kalibrasi bulanan. Produsen hardness tester biasanya memberikan panduan spesifik berdasarkan model.

Penyedia Solusi Hardness Testing Terpercaya

CV. Java Multi Mandiri merupakan distributor spesialis instrumentasi pengukuran dan pengujian untuk berbagai kebutuhan industri di Indonesia. Sebagai mitra terpercaya dalam penyediaan peralatan quality control, kami menghadirkan solusi komprehensif termasuk Rockwell Hardness Test Blocks HRA, HRB, HRC yang memenuhi standar industri tertinggi.

Kami memahami bahwa akurasi pengukuran merupakan fondasi kualitas produk dan efisiensi operasional. Oleh karena itu, kami tidak hanya menyediakan produk berkualitas, tetapi juga mendukung implementasi yang optimal melalui konsultasi teknis dan pemahaman mendalam tentang aplikasi industri.

Untuk konsultasi mengenai kebutuhan kalibrasi dan solusi hardness testing yang tepat untuk operasional perusahaan Anda, tim ahli kami siap memberikan rekomendasi terbaik. Dapatkan solusi yang disesuaikan dengan kebutuhan spesifik dan standar kualitas organisasi Anda.

Rekomendasi Hardness Tester

-

Alat Uji Kekerasan AMTAST YPD-200C

Lihat Produk★★★★★ -

LANDTEK HT-6510P Alat Uji Kekerasan Lapisan

Lihat Produk★★★★★ -

Alat Ukur Kekerasan UCI NOVOTEST T-U3

Lihat Produk★★★★★ -

Alat Ukur Kekerasan Beton AMTAST HT-225

Lihat Produk★★★★★ -

Alat Pengukur Kekerasan Kombinasi NOVOTEST TUD3 (Lab)

Lihat Produk★★★★★ -

Alat Uji Kekerasan Otomatis AMTAST YD-2X

Lihat Produk★★★★★ -

Alat Uji Kekerasan Kayu LANDTEK HT6510DW Hardness Tester

Lihat Produk★★★★★ -

Alat Uji Kekerasan Barcol AMTAST HT10

Lihat Produk★★★★★