Setiap jam henti produksi (downtime) pada rotary kiln bukan sekadar jeda operasional, melainkan kerugian finansial yang terus membengkak. Di industri semen, di mana kiln adalah jantung dari seluruh proses produksi, kegagalan tak terduga dapat menyebabkan kerugian jutaan dolar. Sebuah studi kasus di PT. Semen Padang mengungkap fakta mengejutkan: total downtime pada mesin kiln mencapai 60,05 hari dalam satu tahun saja[1]. Angka ini merepresentasikan hilangnya potensi produksi dan keuntungan secara masif. Selama bertahun-tahun, banyak pabrik terjebak dalam siklus perawatan reaktif—memperbaiki kerusakan hanya setelah terjadi. Namun, pendekatan ini mahal, tidak efisien, dan penuh risiko.

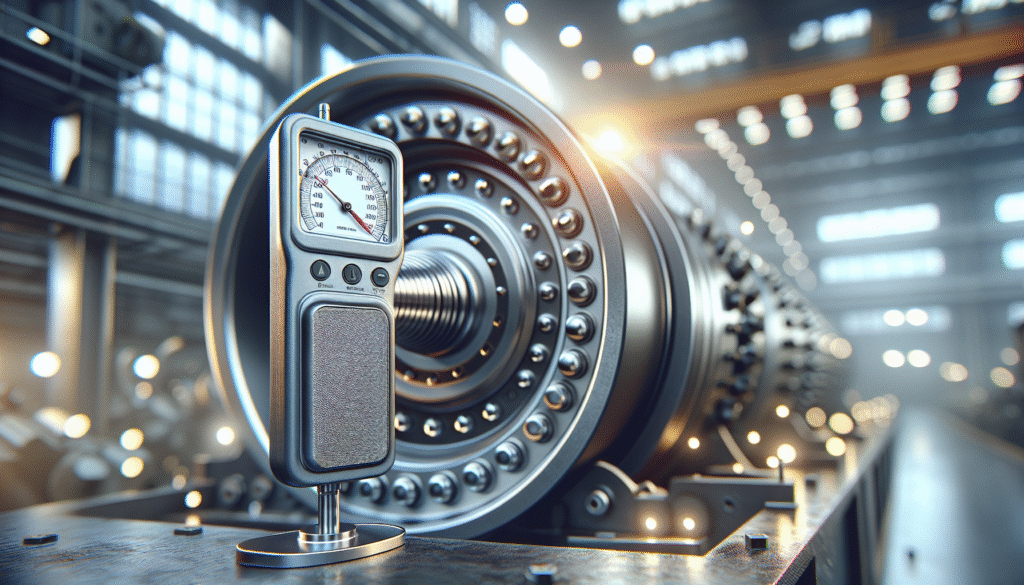

Artikel ini adalah panduan strategis Anda untuk beralih dari model “pemadam kebakaran” yang mahal ke strategi perawatan prediktif yang cerdas dan berbasis data. Kami akan mengupas tuntas bagaimana analisis getaran menggunakan vibration meter dapat menjadi senjata utama Anda untuk memperpanjang umur mesin kiln, mencegah kerusakan katastropik, dan mengeliminasi downtime yang merugikan. Bersiaplah untuk memahami masalahnya, menguasai solusinya, dan mengimplementasikan strategi yang akan menjadikan Anda pahlawan keandalan di pabrik Anda.

- Biaya Tersembunyi di Balik Kerusakan Mesin Kiln

- Dasar-Dasar Analisis Getaran: Mendeteksi Masalah Sejak Dini

- Panduan Praktis: Menggunakan Vibration Meter pada Rotary Kiln

- Dari Reaktif ke Prediktif: Membangun Program Perawatan Unggulan

- Panduan Memilih Alat Ukur Getaran Industri yang Tepat

- Kesimpulan: Menjadi Arsitek Keandalan Pabrik Anda

- References

Biaya Tersembunyi di Balik Kerusakan Mesin Kiln

Kerusakan mesin kiln lebih dari sekadar masalah teknis; ini adalah krisis finansial yang berdampak langsung pada bottom-line perusahaan. Ketika kiln berhenti berputar, seluruh rantai produksi terhenti, namun biaya tetap berjalan. Gaji karyawan, biaya energi, dan overhead operasional terus terakumulasi tanpa adanya output produk. Ini adalah puncak gunung es dari total biaya downtime.

Dampak langsung yang paling terasa adalah kegagalan mencapai target produksi. Data dari penelitian di fasilitas industri menunjukkan bahwa akibat downtime, target produksi klinker hanya tercapai sebesar 79% dan 86% dalam dua periode yang berbeda[2]. Kegagalan ini bukan hanya angka di atas kertas; ini berarti potensi penjualan yang hilang, komitmen kepada pelanggan yang tidak terpenuhi, dan tekanan besar pada seluruh tim untuk mengejar ketinggalan. Konsekuensinya sering kali adalah penerapan kerja lembur yang mahal, yang semakin menggerus margin keuntungan.

Efek Domino dari Downtime Mesin Kiln

- Kegagalan Mesin: Sebuah komponen kritis seperti bearing atau gear mengalami kerusakan tak terduga.

- Produksi Terhenti: Seluruh lini produksi yang bergantung pada kiln berhenti total.

- Target Produksi Gagal Tercapai: Volume output harian dan bulanan anjlok, tidak sesuai rencana.

- Biaya Lembur Melonjak: Tim maintenance dan operasional harus bekerja ekstra untuk memperbaiki kerusakan dan mengejar ketinggalan.

- Profitabilitas Menurun: Kombinasi dari biaya perbaikan, biaya lembur, dan hilangnya pendapatan penjualan secara signifikan mengurangi keuntungan perusahaan.

Memahami skala kerugian ini adalah langkah pertama untuk menyadari bahwa investasi dalam perawatan proaktif bukanlah biaya, melainkan strategi fundamental untuk melindungi aset dan profitabilitas perusahaan.

Dasar-Dasar Analisis Getaran: Mendeteksi Masalah Sejak Dini

Setiap mesin yang berputar menghasilkan getaran. Dalam kondisi sehat, getaran ini memiliki pola atau “tanda tangan” yang konsisten. Namun, ketika masalah mulai berkembang—sekecil apa pun—tanda tangan getaran ini akan berubah. Analisis getaran adalah ilmu dan seni mendengarkan “bahasa” mesin ini untuk mendeteksi masalah jauh sebelum dapat dilihat atau didengar oleh manusia. Ini adalah fondasi dari perawatan prediktif yang efektif.

Praktik profesional dalam analisis getaran berpedoman pada standar internasional seperti ISO 10816, yang menyediakan kerangka kerja untuk mengevaluasi tingkat keparahan getaran mesin3]. Dengan menggunakan vibration meter dan menganalisis data spektrum FFT (Fast Fourier Transform), para analis, seperti yang dididik oleh lembaga terkemuka seperti Mobius Institute[4], dapat mengidentifikasi akar penyebab masalah dengan presisi luar biasa. Ini memungkinkan tim perawatan untuk beralih dari pertanyaan “Apa yang rusak?” menjadi “Mengapa ini akan rusak dan kapan?”.

Untuk kebutuhan vibration meter, berikut produk yang direkomendasikan:

-

Alat Ukur Getaran AMTAST VM213

Lihat Produk★★★★★ -

Alat Ukur Getaran LUTRON VB-8203

Lihat Produk★★★★★ -

Alat Ukur Getaran LUTRON VB-8200

Lihat Produk★★★★★ -

Alat Ukur Getaran AMTAST TIME7126

Lihat Produk★★★★★ -

Alat Ukur Getaran LUTRON VB-8202

Lihat Produk★★★★★ -

Alat Ukur Getaran Vibration Meter BASELINE 2040

Lihat Produk★★★★★ -

Alat Ukur Getaran AMTAST TV2600

Lihat Produk★★★★★ -

Alat Ukur Tingkat Getaran AMTAST Vibration Meter AMF019

Lihat Produk★★★★★

Apa Itu Getaran dan Mengapa Penting untuk Diukur?

Bayangkan seorang dokter menggunakan stetoskop untuk mendengarkan detak jantung pasien. Detak yang teratur menandakan kesehatan, sementara ritme yang tidak normal bisa menjadi indikasi awal adanya masalah. Analisis getaran bekerja dengan prinsip yang sama. Vibration meter bertindak sebagai “stetoskop” canggih untuk mesin Anda.

Dua parameter utama yang diukur adalah:

- Amplitudo: Menunjukkan seberapa besar atau seberapa parah getarannya. Amplitudo yang tinggi sering kali menandakan masalah yang signifikan.

- Frekuensi: Menunjukkan seberapa sering getaran terjadi dalam satu periode waktu. Frekuensi yang berbeda secara langsung berkaitan dengan komponen mesin yang berbeda (misalnya, kecepatan putar poros, frekuensi jala roda gigi, atau frekuensi kerusakan bearing).

Dengan mengukur dan melacak perubahan pada amplitudo dan frekuensi dari waktu ke waktu, kita dapat mendeteksi kerusakan pada tahap paling awal. Ini memberikan jendela waktu yang krusial untuk merencanakan perbaikan, memesan suku cadang, dan menjadwalkan perbaikan pada saat yang paling tidak mengganggu, bukan di tengah-tengah siklus produksi yang kritis.

Mengenal Penyebab Umum Getaran Tidak Normal

Getaran yang tidak normal hampir selalu merupakan gejala dari salah satu dari beberapa masalah mekanis mendasar. Memahami penyebab-penyebab ini sangat penting untuk diagnosis yang akurat. Berikut adalah penyebab paling umum di lingkungan industri semen:

| Penyebab (Cause) | Deskripsi | Contoh pada Mesin Semen |

|---|---|---|

| Ketidakseimbangan (Imbalance) | Terjadi ketika pusat massa suatu komponen yang berputar tidak sama dengan pusat geometrisnya. Mirip seperti ban mobil yang tidak seimbang. | Penumpukan material yang tidak merata di dalam kiln, kerusakan pada bilah kipas ID (Induced Draft), atau keausan pada hammer crusher. |

| Ketidakselarasan (Misalignment) | Terjadi ketika garis tengah dari dua poros yang terhubung (misalnya, motor dan gearbox) tidak sejajar. | Ketidakselarasan antara motor penggerak utama dengan gearbox kiln, atau antara gearbox dengan pinion gear. |

| Kelonggaran (Looseness) | Terjadi ketika ada celah atau jarak yang berlebihan antar komponen, seperti baut pondasi yang kendor atau keausan pada bearing housing. | Baut penahan bearing support roller yang kendor, atau kelonggaran struktural pada pondasi penggerak utama. |

| Kerusakan Bearing | Keausan atau kerusakan pada elemen rolling (bola atau roller) atau lintasan (race) di dalam bearing. | Kerusakan pada bearing support roller kiln yang masif, bearing pada motor, atau bearing pada gearbox. |

Panduan Praktis: Menggunakan Vibration Meter pada Rotary Kiln

Menerapkan analisis getaran pada mesin sebesar dan sekompleks rotary kiln mungkin tampak menakutkan, tetapi dengan pendekatan yang sistematis, ini adalah proses yang sangat dapat dikelola dan memberikan hasil yang luar biasa. Kunci suksesnya terletak pada pengumpulan data yang konsisten dari titik-titik yang tepat. Penelitian akademis tentang dinamika kiln telah memvalidasi bahwa pemantauan getaran pada titik-titik kritis dapat secara efektif memprediksi kelelahan material dan mencegah kegagalan struktural pada shell kiln[5].

Tips dari Lapangan (From the Field)

Menurut seorang Analis Getaran Bersertifikat Level II: “Kesalahan paling umum yang kami lihat adalah pengumpulan data yang tidak konsisten. Teknisi harus memastikan sensor dipasang di lokasi yang sama persis, dengan orientasi yang sama, dan tekanan yang sama setiap saat. Tanpa konsistensi, Anda membandingkan apel dengan jeruk, dan data tren menjadi tidak berguna.”

Berikut adalah panduan langkah demi langkah untuk memulai program monitoring getaran pada rotary kiln Anda.

Langkah 1: Menentukan Titik Pengukuran Kritis

Tidak semua bagian kiln diciptakan sama. Beberapa komponen lebih kritis dan lebih rentan terhadap kegagalan. Program monitoring yang efektif berfokus pada titik-titik vital ini untuk mendapatkan gambaran kesehatan mesin yang paling akurat. Untuk membantu tim Anda, sangat disarankan untuk membuat ‘Peta Rute Pengukuran Getaran Kiln’ (Kiln Vibration Measurement Route Map) yang memvisualisasikan semua titik ini.

Titik-titik pengukuran kritis pada sistem rotary kiln meliputi:

- Bearing Support Roller (Trunnion): Ini adalah komponen yang menopang seluruh berat kiln yang berputar. Pengukuran harus dilakukan pada housing bearing di arah horizontal, vertikal, dan aksial.

- Gearbox Penggerak Utama: Ambil data pada bearing input dan output shaft untuk memantau kesehatan roda gigi dan bearing di dalamnya.

- Motor Penggerak Utama: Ukur pada kedua bearing motor (drive end dan non-drive end) untuk mendeteksi masalah kelistrikan atau mekanis pada motor.

- Bearing Pinion Gear: Pinion adalah roda gigi kecil yang memutar girth gear besar pada kiln. Bearing-nya menahan beban torsi yang sangat besar dan merupakan titik kegagalan yang umum.

Langkah 2: Menginterpretasi Data Getaran Awal

Setelah data dikumpulkan, langkah selanjutnya adalah interpretasi. Bagi pemula, ini bisa menjadi bagian yang paling menantang. Kuncinya adalah mencari perubahan dari baseline atau data historis. Perangkat lunak analisis modern sering kali menggunakan spektrum FFT untuk memecah sinyal getaran kompleks menjadi frekuensi-frekuensi individualnya.

Berikut adalah cara sederhana untuk memvisualisasikan perbedaannya:

- Grafik Spektrum Kiln Sehat: Grafik ini akan menunjukkan puncak (peak) yang jelas pada frekuensi putaran mesin (dikenal sebagai 1x RPM) dan harmoniknya. Amplitudo puncaknya akan berada dalam batas yang dapat diterima dan relatif stabil dari waktu ke waktu.

- Grafik Spektrum dengan Indikasi Kerusakan Bearing: Saat bearing mulai aus, ia akan menghasilkan sinyal getaran frekuensi tinggi yang khas. Grafik spektrum akan mulai menunjukkan serangkaian puncak di rentang frekuensi yang jauh lebih tinggi. Munculnya puncak-puncak baru ini adalah tanda peringatan dini yang jelas bahwa bearing perlu diperiksa dan kemungkinan diganti.

Dengan secara teratur membandingkan spektrum saat ini dengan data historis, bahkan perubahan kecil pun dapat diidentifikasi, memberikan peringatan dini akan potensi masalah.

Dari Reaktif ke Prediktif: Membangun Program Perawatan Unggulan

Implementasi analisis getaran bukan hanya tentang membeli alat baru; ini tentang perubahan filosofi—pergeseran dari budaya reaktif ke budaya prediktif yang proaktif. Manfaat dari pergeseran ini sangat signifikan dan terukur secara finansial. Menurut data dari penyedia solusi industri, program perawatan prediktif yang matang dapat menghasilkan pengurangan biaya perawatan hingga 25% dan mengeliminasi downtime tak terduga hingga 70%[6].

Membangun program ini membutuhkan komitmen, tetapi hasilnya sepadan. Ini dimulai dengan menetapkan baseline getaran untuk semua mesin kritis saat dalam kondisi sehat. Kemudian, data dikumpulkan secara berkala (misalnya, bulanan) untuk membangun tren. Ketika data tren menunjukkan peningkatan amplitudo getaran yang stabil, ini memicu perintah kerja untuk investigasi lebih lanjut.

Untuk mendapatkan dukungan manajemen, sangat penting untuk menyajikan kasus bisnis yang kuat. Salah satu alat yang paling efektif adalah membuat ‘Kalkulator ROI Perawatan Prediktif’ (Predictive Maintenance ROI Calculator). Template sederhana ini dapat membantu Anda mengestimasi potensi penghematan dengan memasukkan data spesifik pabrik Anda, seperti biaya per jam downtime, biaya perbaikan darurat rata-rata, dan biaya implementasi program. Dengan menunjukkan pengembalian investasi yang jelas, mendapatkan persetujuan untuk teknologi dan pelatihan menjadi jauh lebih mudah.

Panduan Memilih Alat Ukur Getaran Industri yang Tepat

Pasar alat ukur getaran bisa sangat beragam, mulai dari perangkat sederhana hingga sistem online yang sangat canggih. Memilih alat yang tepat bergantung pada kebutuhan spesifik, anggaran, dan tingkat keahlian tim Anda.

Berikut adalah perbandingan kategori utama alat ukur getaran:

| Kategori Alat | Kelebihan (Pros) | Kekurangan (Cons) | Kasus Penggunaan Ideal | Kisaran Anggaran |

|---|---|---|---|---|

| Vibration Pen | Sangat portabel, mudah digunakan, biaya rendah, bagus untuk pemeriksaan cepat. | Kemampuan diagnostik sangat terbatas, hanya memberikan nilai getaran secara keseluruhan. | Teknisi operasional untuk melakukan pemeriksaan “Go/No-Go” harian pada mesin non-kritis. | Rendah |

| Data Collector | Mengumpulkan data spektrum FFT lengkap, memungkinkan analisis tren dan diagnosis akar masalah. | Membutuhkan pelatihan untuk penggunaan dan interpretasi data, biaya awal lebih tinggi. | Tim perawatan keandalan untuk program monitoring prediktif terjadwal pada aset-aset penting seperti kiln. | Menengah |

| Sistem Monitoring Online | Memberikan data getaran 24/7 secara real-time, ideal untuk mesin paling kritis atau yang sulit dijangkau. | Biaya implementasi dan pemeliharaan tertinggi. | Monitoring berkelanjutan pada gearbox utama kiln atau turbin pembangkit listrik pabrik. | Tinggi |

Saat memilih, pertimbangkan merek-merek yang sudah dikenal di industri seperti LANDTEK atau Lutron untuk data collector portabel. Namun, jangan hanya fokus pada perangkat keras. Kemampuan perangkat lunak yang menyertainya sama pentingnya. Perangkat lunak yang baik memungkinkan Anda untuk dengan mudah membuat tren data, mengatur alarm, dan menghasilkan laporan yang jelas. Terakhir, pastikan untuk memasukkan biaya kalibrasi tahunan ke dalam anggaran Anda untuk memastikan keakuratan pengukuran yang berkelanjutan.

Kesimpulan: Menjadi Arsitek Keandalan Pabrik Anda

Kerusakan dan downtime mesin kiln bukanlah takdir yang tak terhindarkan, melainkan hasil dari strategi perawatan yang sudah usang. Seperti yang telah kita lihat, biaya dari pendekatan reaktif sangatlah besar, tidak hanya dalam bentuk biaya perbaikan tetapi juga dalam hilangnya produksi dan profitabilitas. Analisis getaran menggunakan vibration meter menawarkan jalan keluar yang jelas dan terbukti. Ini adalah kunci untuk beralih dari siklus perbaikan yang mahal ke model prediktif yang menguntungkan, di mana Anda mengendalikan nasib mesin Anda, bukan sebaliknya.

Panduan ini telah memberikan Anda kerangka kerja lengkap—mulai dari memahami dampak finansial dari downtime, menguasai dasar-dasar analisis getaran, hingga langkah-langkah praktis untuk menerapkannya pada rotary kiln dan membangun program perawatan kelas dunia. Anda kini memiliki playbook untuk menjadi pahlawan keandalan di pabrik Anda, mengubah departemen perawatan dari pusat biaya menjadi pusat keuntungan strategis.

Jangan tunggu hingga getaran berikutnya berubah menjadi kerusakan katastropik. Mulailah mengimplementasikan program monitoring getaran Anda hari ini. Mengambil langkah pertama dengan memetakan titik-titik pengukuran kritis pada kiln Anda, seperti yang diuraikan dalam ‘Peta Rute Pengukuran Getaran Kiln’, adalah awal yang solid menuju operasi tanpa downtime.

Sebagai supplier dan distributor alat ukur dan uji terkemuka, CV. Java Multi Mandiri memahami tantangan yang dihadapi oleh klien bisnis dan industri. Kami tidak hanya menyediakan instrumen, tetapi juga kemitraan untuk membantu perusahaan Anda mengoptimalkan operasi dan meningkatkan keandalan aset. Tim kami siap membantu Anda memilih vibration meter dan peralatan pendukung yang tepat untuk kebutuhan spesifik pabrik semen Anda. Untuk diskusikan kebutuhan perusahaan Anda, hubungi spesialis kami hari ini.

Rekomendasi Vibration Meters

-

Alat Ukur Getaran Mesin Vibration Meter LANDTEK VM-6370T

Lihat Produk★★★★★ -

Alat Ukur Getaran AMTAST TIME7126

Lihat Produk★★★★★ -

Alat Uji Getaran AMTAST VM400

Lihat Produk★★★★★ -

Alat Ukur Getaran LUTRON VB-8212

Lihat Produk★★★★★ -

Alat Ukur Getaran Vibration Meter Landtek VM6360

Lihat Produk★★★★★ -

Alat Ukur Getaran Vibration Meter BASELINE 2040

Lihat Produk★★★★★ -

Alat Ukur Getaran AMTAST TV2000

Lihat Produk★★★★★ -

Alat Ukur Getaran LUTRON BVB-8207SD

Lihat Produk★★★★★

Disclaimer: The information provided is for educational and informational purposes only. Always adhere to manufacturer’s guidelines, site-specific safety protocols (like LOTO), and consult with a certified vibration analyst or qualified engineer for specific machinery diagnostics and maintenance procedures.

References

- ResearchGate & Semantic Scholar. (2021). Analysis of factors causing downtime on the kiln machine at PT Semen Padang.

- University Repository (repo.unand.ac.id). (N.D.). Thesis on the analysis of downtime impact on clinker production at PT Semen Padang.

- International Organization for Standardization. (N.D.). ISO 10816: Mechanical vibration — Evaluation of machine vibration by measurements on non-rotating parts. Retrieved from ISO.org.

- Mobius Institute. (N.D.). Vibration Analysis Training & Certification Materials.

- Sriwijaya University Repository (repository.unsri.ac.id). (N.D.). Academic paper on the Vibration Analysis of a Rotary Cement Kiln.

- KMTech.id & Diklatkerja.com. (N.D.). Articles on the benefits of predictive maintenance in industrial settings.