Industri otomotif global sedang mengalami transformasi mendalam, didorong oleh tuntutan regulasi emisi yang ketat, kebutuhan efisiensi bahan bakar yang tinggi, dan permintaan konsumen akan performa superior. Dalam menjawab tantangan ini, material komposit telah muncul sebagai pilihan strategis, menawarkan kombinasi unggul antara kekuatan tinggi dan bobot ringan. Namun, adopsi material canggih ini membawa kompleksitas baru, terutama dalam hal validasi dan pengujian keandalan. Banyak insinyur material, desainer, dan manajer R&D di Indonesia menghadapi kebingungan dalam memilih standar pengujian yang tepat, menginterpretasikan hasil yang kompleks, serta merancang strategi pengujian yang holistik namun efisien secara biaya. Artikel ini hadir sebagai panduan aksi strategis, memberikan kerangka kerja terstruktur dari pemahaman dasar, metode pengujian, hingga analisis kegagalan dan seleksi material, dilengkapi dengan wawasan dari standar internasional dan penelitian terkini untuk memastikan kesuksesan aplikasi material komposit dalam proyek otomotif Anda.

- Memahami Material Komposit dan Perannya di Industri Otomotif

- Metode Dasar Pengujian Kekuatan Material Komposit

- Membangun Strategi Pengujian yang Komprehensif dan Efisien

- Analisis Kegagalan dan Strategi Mitigasi untuk Komponen Otomotif

- Panduan Seleksi dan Optimasi Material untuk Aplikasi Spesifika

- Inovasi dan Tren Masa Depan dalam Pengujian Material Komposit

- Kesimpulan

- Referensi

Memahami Material Komposit dan Perannya di Industri Otomotif

Material komposit adalah material canggih yang dibentuk dari kombinasi dua atau lebih konstituen dengan sifat yang berbeda—biasanya serat penguat (reinforcement) dan matriks (matrix). Sinergi ini menghasilkan material baru dengan sifat mekanis yang melebihi masing-masing komponen penyusunnya. Di industri otomotif, pergeseran dari logam konvensional ke material komposit dimotivasi oleh keunggulan utama: pengurangan massa. Studi oleh SAE International menunjukkan bahwa penggunaan komposit dapat mengurangi berat komponen hingga 20-50% dibandingkan dengan paduan logam tradisional [1]. Pengurangan berat ini secara langsung berkontribusi pada peningkatan efisiensi bahan bakar kendaraan, dengan potensi peningkatan sebesar 6-8% [1]. Aplikasi material komposit kini meliputi berbagai komponen, mulai dari bumper, panel bodi, spoiler, hingga komponen struktural yang lebih kritis seperti frame seat dan komponen sasis.

Kenapa Otomotif Beralih ke Material Komposit?

Selain pengurangan berat dan efisiensi, material komposit menawarkan keunggulan performa spesifik yang sangat berharga untuk aplikasi otomotif. Salah satunya adalah kemampuan menyerap energi benturan yang superior, yang diukur dengan Specific Energy Absorption (SEA). Komposit, terutama yang berbasis serat karbon atau hibrid, seringkali memiliki nilai SEA yang lebih tinggi daripada logam, membuatnya ideal untuk komponen keselamatan seperti bumper [2]. Keunggulan lain meliputi ketahanan korosi yang melekat, fleksibilitas desain yang memungkinkan bentuk kompleks, dan isolasi termal serta akustik yang baik. Contoh nyata adopsi ini adalah penggunaan komposit untuk frame seatback, yang berhasil mengurangi berat hingga 20% sambil mempertahankan tingkat kekakuan (stiffness) yang sama dengan desain logam sebelumnya [1].

Jenis Serat Penguat: Fiberglass, Karbon, dan Serat Alam

Pemilihan serat penguat sangat menentukan performa dan biaya akhir material komposit.

- Fiberglass (Kaca Serat): Merupakan pilihan yang paling ekonomis dan banyak digunakan. Penelitian dalam Jurnal ENGINE menunjukkan bahwa komposit dengan serat fiberglass dapat mencapai kekuatan tarik hingga 17,31 N/m² dengan regangan terendah sekitar 1,46% [3]. Material ini cocok untuk panel bodi, tutup bagasi, dan komponen semi-struktural.

- Serat Karbon: Menawarkan kekuatan dan kekakuan tertinggi dengan bobot yang sangat ringan, namun dengan biaya yang signifikan. Serat karbon biasanya digunakan untuk komponen performa tinggi pada kendaraan sport dan elemen struktural kritis dalam kendaraan listrik premium.

- Serat Alam (Rami, Sabut Kelapa, dll.): Mewakili tren keberlanjutan dalam industri. Penelitian oleh Evka Aková menunjukkan bahwa serat alam seperti rami, corn, dan sunflower menawarkan sifat mekanis yang memadai untuk aplikasi otomotif non-struktural, dengan kelebihan berupa kepadatan rendah, biaya rendah, dan ramah lingkungan [4]. Studi di Indonesia juga terus mengembangkan potensi serat rami lokal sebagai penguat alternatif yang berkelanjutan [3].

Untuk konteks aplikasi struktural yang lebih luas dan persyaratan pengujiannya, organisasi seperti FAA telah menyusun panduan komprehensif yang dapat menjadi acuan, seperti yang terlihat dalam Handbook Pengujian Material Komposit untuk Aplikasi Struktural.

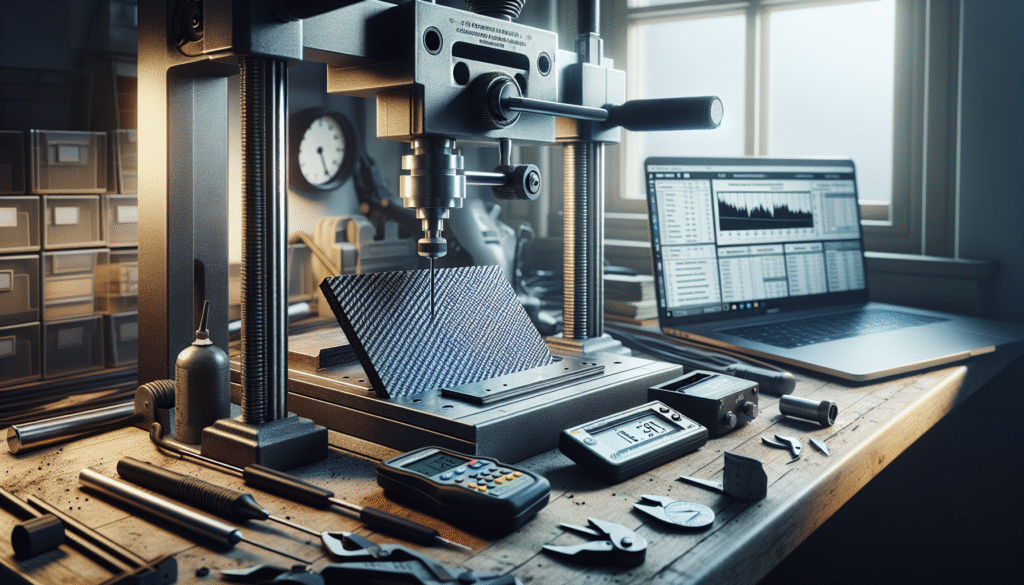

Metode Dasar Pengujian Kekuatan Material Komposit

Validasi material komposit dimulai dengan pengujian mekanis dasar untuk mengkarakterisasi sifat fundamentalnya. Metode-metode ini merupakan fondasi dari setiap strategi pengujian yang komprehensif.

Uji Tarik (Tensile Test) dan Interpretasi Grafik Stress-Strain

Uji tarik adalah pengujian paling mendasar untuk menentukan respons material terhadap gaya tarik. Standar yang paling umum digunakan adalah ASTM D3039 untuk material komposit matriks polimer. Menurut Instron Corporation, standar ini sangat penting karena memberikan prosedur yang konsisten untuk mengukur kekuatan tarik, modulus elastisitas (kekakuan), dan regangan saat putus 5]. Prosedurnya melibatkan preparasi spesimen dengan geometri standar (seperti yang direkomendasikan dalam ASTM D3039 untuk berbagai jenis material) dan membebannya hingga gagal menggunakan [Universal Testing Machine (UTM), seperti model HT2402 dengan kapasitas 20 kN.

Interpretasi grafik tegangan-regangan (stress-strain) hasil uji tarik memberikan wawasan kritis:

- Kekuatan Tarik Maksimum (Ultimate Tensile Strength): Titik tegangan tertinggi yang dapat ditahan material (contoh: 17,31 N/m² untuk komposit fiberglass [3]).

- Modulus Elastisitas (Young’s Modulus): Kemiringan garis awal grafik, menunjukkan kekakuan material.

- Regangan saat Putus: Menunjukkan seberapa jauh material dapat meregang sebelum gagal.

Uji Bending dan Kompresi: Prinsip dan Perbedaan Mode Kegagalan

Selain uji tarik, dua metode fundamental lainnya adalah:

- Uji Bending (ASTM D790): Mengukur ketahanan material terhadap pembebanan lentur. Pengujian ini penting untuk komponen seperti balok, pegas daun komposit, atau panel yang mengalami defleksi. Hasil utamanya adalah kekuatan bending dan modulus bending.

- Uji Kompresi: Menentukan sifat material saat dikenai gaya tekan. Pengujian kompresi pada komposit lebih kompleks karena adanya tiga prinsip aplikasi beban yang berbeda (melalui grip, shear loading, dan end loading). Fenomena kunci yang diamati adalah bahwa kekuatan tekan ke arah serat seringkali lebih rendah daripada kekuatan tariknya. Hal ini disebabkan oleh perbedaan mode kegagalan mendasar: kegagalan tarik cenderung berupa patahan serat (fiber fracture), sementara kegagalan kompresi sering diawali dengan tekukan mikro (microbuckling) pada serat [2].

Standar alternatif seperti ISO 527-4/5 dan EN 2561 juga sering dirujuk, khususnya untuk pasar Eropa. Untuk memahami mekanisme kegagalan ini lebih dalam, metodologi seperti Analisis Kegagalan Progresif Material Komposit dengan Kriteria Puck dapat dipelajari.

Daftar standar yang lengkap dan terus diperbarui dapat diakses melalui sumber seperti Standar Pengujian Material Komposit ASTM dan ISO dari NIST.

Membangun Strategi Pengujian yang Komprehensif dan Efisien

Mengandalkan hanya satu jenis pengujian tidak cukup untuk memvalidasi material komposit untuk aplikasi otomotif yang dinamis. Diperlukan strategi holistik yang terintegrasi. Berikut adalah framework 4-tahap yang dapat diadopsi.

Framework 4-Tahap untuk Validasi Material Baru

- Karakterisasi Awal: Fokus pada sifat dasar material. Lakukan uji tarik, kompresi, dan bending sesuai standar (ASTM D3039, D790) untuk mendapatkan data kekuatan, kekakuan, dan elongasi dasar. Tahap ini menjawab pertanyaan: “Apa sifat intrinsik material ini?”

- Pengujian Performa Spesifik Aplikasi: Uji material dalam kondisi yang mensimulasikan penggunaan nyata. Ini termasuk uji impact (benturan), uji fatigue (kelelahan) dengan standar seperti ASTM D3479, dan pengujian lingkungan (suhu, kelembaban). Tahap ini menjawab: “Bagaimana material berperilaku dalam kondisi operasional komponen?”

- Quality Control (QC) Non-Destruktif (NDT): Implementasikan metode seperti Ultrasonic Testing, Thermography, atau Visual Inspection untuk memantau kualitas konsisten selama produksi massal tanpa merusak komponen.

- Analisis Failure Mode: Ketika kegagalan terjadi (dalam pengujian atau di lapangan), lakukan investigasi mendalam untuk mengidentifikasi mode dan akar penyebab kegagalan, seperti folding, splaying, atau fiber breakage. Hasilnya digunakan untuk perbaikan desain dan material.

Memilih dan Menerapkan Standar yang Tepat: ASTM, ISO, atau SAE?

Pemilihan standar bergantung pada beberapa faktor:

- Pasar Tujuan: ASTM umum di Amerika, ISO bersifat internasional, dan EN (European Norm) untuk Eropa. SAE J Standards khusus dikembangkan untuk aplikasi otomotif.

- Jenis Material: Standar berbeda untuk komposit termoset vs. termoplastik, atau untuk material kontinu vs. diskontinu.

- Tipe Komponen: Standar untuk komponen struktural (seperti sasis) lebih ketat dibandingkan untuk komponen non-struktural (seperti panel trim).

Tantangan harmonisasi antar standar ini sedang diatasi oleh lembaga seperti NIST, yang mendukung upaya Harmonisasi Standar Material Komposit untuk memudahkan perdagangan dan inovasi global.

Analisis Kegagalan dan Strategi Mitigasi untuk Komponen Otomotif

Memahami bagaimana dan mengapa material komposit gagal adalah kunci untuk mencegah kegagalan di masa depan dan mendesain komponen yang lebih andal.

Mengenal Mode Kegagalan Komposit: Dari Folding hingga Fragmentation

Komposit memiliki mekanisme kegagalan yang lebih kompleks daripada logam homogen. Empat mode kegagalan utama yang sering diamati adalah:

- Folding: Kegagalan progresif berupa lipatan-lipatan pada material, sering terlihat pada tabung komposit yang mengalami kompresi.

- Splaying: Material terbelah seperti kelopak bunga, biasanya terjadi akibat kombinasi gaya geser dan tarik.

- Fiber Breakage/Buckling: Serat penguat patah atau mengalami tekuk (buckling), terutama di bawah beban kompresi.

- Fragmentation: Material hancur menjadi banyak bagian kecil, menunjukkan energi benturan yang sangat tinggi.

Pemeriksaan visual terhadap spesimen setelah uji impact atau kompresi sangat membantu dalam mengidentifikasi mode kegagalan dominan. Analisis lanjut dapat menggunakan pendekatan seperti yang dibahas dalam studi tentang Analisis Kegagalan Progresif Material Komposit dengan Kriteria Puck.

Pentingnya Pengujian Fatigue dan Analisis Siklus Hidup

Fatigue (kelelahan material) adalah penyebab utama kegagalan komponen yang mengalami pembebanan berulang (siklus), seperti pegas, sambungan, atau komponen suspensi. Seperti ditekankan oleh CAE Assistant, fatigue pada komposit lebih kompleks daripada pada logam karena melibatkan interaksi antara matriks, serat, dan antarmuka keduanya, serta dapat dimulai dari cacat yang sangat kecil [6]. Oleh karena itu, pengujian fatigue (ASTM D3479) menjadi kritikal untuk memastikan umur layan (service life) komponen.

Selain itu, dalam kerangka keberlanjutan yang semakin penting, Life Cycle Assessment (LCA) digunakan untuk mengevaluasi dampak lingkungan dan biaya total dari material komposit dibandingkan alternatif logam, mulai dari ekstraksi bahan baku, produksi, penggunaan, hingga daur ulang. Analisis ini membantu menjawab pain point mengenai keseimbangan antara performa, biaya, dan keberlanjutan.

Panduan Seleksi dan Optimasi Material untuk Aplikasi Spesifik

Setelah memahami pengujian dan potensi kegagalan, langkah selanjutnya adalah memilih material yang tepat untuk aplikasi spesifik dengan mempertimbangkan analisis biaya-performa.

Memilih Komposit untuk Bumper, Panel Bodi, dan Komponen Struktural

- Bumper: Membutuhkan ketahanan impact tinggi dan kemampuan menyerap energi (Specific Energy Absorption/SEA tinggi). Komposit dengan serat fiberglass atau hibrid (karbon-aramid) sering dipilih. Kriteria penerimaan mungkin termasuk kekuatan tarik minimum (misalnya 15 N/m²) dan defleksi bending tertentu.

- Panel Bodi (Door Panel, Hood): Memprioritaskan bobot ringan, kekakuan, dan ketahanan terhadap deformasi. Komposit fiberglass dengan matriks termoset atau termoplastik merupakan pilihan umum karena keseimbangan performa dan biaya.

- Komponen Struktural (Frame Seat, Chassis Component): Membutuhkan kekuatan dan kekakuan tertinggi. Serat karbon dengan matriks epoksi sering digunakan untuk aplikasi performa tinggi, meskipun biayanya signifikan.

Analisis Biaya-Performa dan Pertimbangan Produksi Massal

Seleksi material tidak lengkap tanpa analisis biaya-performa yang jernih. Pertimbangan utama meliputi:

- Biaya Material: Serat karbon > Fiberglass > Serat Alam. Namun, biaya material harus diimbangi dengan pengurangan berat yang dicapai.

- Biaya Pemrosesan dan Perakitan: Teknologi seperti cetakan resin (Resin Transfer Moulding/RTM) untuk volume menengah atau stamping termoplastik untuk volume tinggi.

- Biaya Perbaikan: Komposit seringkali lebih sulit dan mahal untuk diperbaiki dibandingkan logam, yang perlu dipertimbangkan dalam biaya siklus hidup.

- Keuntungan dari Pengurangan Berat: Diterjemahkan ke dalam penghematan bahan bakar sepanjang umur kendaraan dan potensi peningkatan kapasitas baterai pada kendaraan listrik.

Tren terkini mengarah pada komposit termoplastik yang lebih cocok untuk produksi volume sangat tinggi karena waktu siklus pemrosesan yang lebih cepat.

Inovasi dan Tren Masa Depan dalam Pengujian Material Komposit

Masa depan pengujian dan validasi material komposit akan semakin dipengaruhi oleh teknologi digital dan material baru:

- Digital Twin dan Simulasi: Implementasi Digital Twin—replika virtual dari komponen fisik—memungkinkan simulasi berbagai skenario pengujian secara komputasional sebelum pembuatan prototipe. Riset menunjukkan pendekatan ini dapat mengurangi biaya pengujian fisik hingga 40% sekaligus meningkatkan akurasi prediksi [2].

- Kemajuan Material Serat Alam: Penelitian di Indonesia dan global terus meningkatkan performa komposit berbasis serat alam (rami, bambu) melalui perlakuan kimia dan optimasi matriks, menjadikannya pilihan yang semakin kompetitif untuk interior dan komponen non-struktural kendaraan [3][4].

- Standar untuk Komposit Termoplastik: Seiring dengan meningkatnya adopsi komposit termoplastik untuk produksi massal yang lebih cepat, badan standar seperti ISO dan ASTM terus mengembangkan dan merevisi standar pengujian khusus untuk kelas material ini.

Kesimpulan

Validasi material komposit untuk aplikasi otomotif adalah proses strategis yang membutuhkan pendekatan terstruktur dan berwawasan luas. Mulai dari pemahaman mendasar tentang karakteristik serat dan matriks, melalui eksekusi metode pengujian mekanis yang tepat sesuai standar internasional (ASTM, ISO, SAE), hingga pembangunan strategi pengujian holistik yang mencakup karakterisasi, pengujian aplikasi spesifik, quality control, dan analisis kegagalan. Kunci kesuksesan terletak pada kemampuan menginterpretasi data pengujian untuk mengambil keputusan desain yang tepat, serta melakukan analisis biaya-performa yang realistis untuk memilih material optimal. Dengan mengadopsi kerangka kerja yang diuraikan di atas dan terus memantau inovasi seperti Digital Twin dan material berkelanjutan, tim R&D dan insinyur material di industri otomotif Indonesia dapat dengan percaya diri mengintegrasikan material komposit untuk menciptakan kendaraan yang lebih ringan, efisien, dan kompetitif.

Langkah selanjutnya? Mulailah dengan mendefinisikan kriteria penerimaan untuk komponen target Anda, lalu kembangkan checklist strategi pengujian 4-tahap yang diuraikan dalam artikel ini. Untuk panduan lebih mendalam tentang standar tertentu seperti ASTM D3039, jelajahi sumber-sumber otoritatif yang telah dirujuk.

Sebagai mitra bisnis Anda dalam peningkatan efisiensi operasional dan pemenuhan kebutuhan peralatan industri, CV. Java Multi Mandiri hadir sebagai distributor dan supplier terpercaya untuk alat ukur dan alat uji, termasuk peralatan pendukung pengujian material. Kami berkomitmen untuk menyediakan solusi instrumentasi yang andal bagi industri manufaktur dan otomotif di Indonesia. Untuk mendiskusikan kebutuhan spesifik perusahaan Anda terkait pengujian material komposit, silakan hubungi tim kami melalui halaman konsultasi solusi bisnis.

Informasi dalam artikel ini ditujukan untuk tujuan edukasi dan panduan profesional. Untuk keputusan desain kritis dan validasi komponen, konsultasikan dengan ahli material berlisensi dan mengacu pada standar terkini dari badan seperti ASTM, ISO, atau SAE. Penggunaan alat dan penerapan prosedur pengujian harus dilakukan oleh personel yang terlatih.

Rekomendasi Data Loggers

-

Alat Ukur Data Logger AMTAST AMF102

Lihat Produk★★★★★ -

Temperatur Data Logger HANNA INSTRUMENT HI141

Lihat Produk★★★★★ -

In-Line Filter for CBoxQC At-Line

Lihat Produk★★★★★ -

LogTag® Temperature & Humidity Data Logger

Lihat Produk★★★★★ -

Alat Ukur Data Logger AMTAST R90W4

Lihat Produk★★★★★ -

Alat Ukur Arus Listrik 0-20mA AMTAST AMY05

Lihat Produk★★★★★ -

Data Logger Suhu AMTAST DR-200A+

Lihat Produk★★★★★ -

LIBERO CD datalogger with internal probe for direct placement in dry ice

Lihat Produk★★★★★

Referensi

- SAE International. (N.D.). Studies on Vehicle Weight Reduction and Fuel Efficiency Impact. Society of Automotive Engineers. Data diambil dari berbagai publikasi teknis SAE mengenai lightweight materials.

- ZwickRoell. (N.D.). Composite Materials Testing – Industry Solutions. ZwickRoell Group. Retrieved from https://www.zwickroell.com/id/industri/komposit/

- Jurnal ENGINE: Energi, Manufaktur, dan Material. (N.D.). Penelitian Sifat Mekanis Komposit Serat Alam dan Fiberglass. Universitas tertentu di Indonesia.

- Aková, E. (2013). Mechanical Testing of Natural Fiber Composites for Automotive Industry. Academia.edu. Retrieved from https://www.academia.edu/121013788/Mechanical_Testing_of_Natural_Fiber_Composites_for_Automotive_Industry

- McEnteggart, I. (Instron Corporation). (N.D.). ASTM D3039: Tensile Properties of Polymer Matrix Composite Materials. Instron. Retrieved from https://www.instron.com/en/testing-solutions/astm-standards/astm-d3039/

- CAE Assistant. (N.D.). Composite Fatigue: Analysis and Importance in Material Engineering. MyPhysicsCafe. Retrieved from https://www.myphysicscafe.com/post/composite-fatigue-analysis-and-importance-in-material-engineering