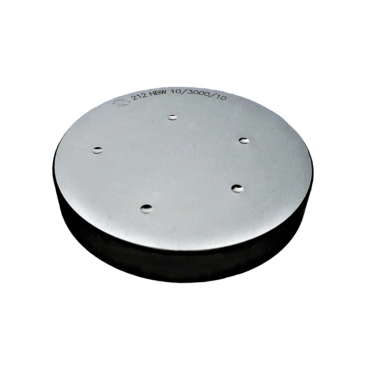

Blok uji kekerasan Brinell HB merupakan perangkat kalibrasi standar yang penting untuk memastikan akurasi pengukuran dalam sistem quality control material logam. Perangkat ini dirancang khusus untuk kalibrasi hardness tester dengan memenuhi standar internasional ASTM E10 dan dilengkapi sertifikat kalibrasi dari laboratorium metrologi terakreditasi ILAC. Bagi profesional procurement dan quality control, investasi dalam blok kalibrasi yang tepat langsung berkorelasi dengan pengurangan biaya scrap, peningkatan konsistensi kualitas produk, dan kepatuhan terhadap persyaratan standar industri. Berbagai nilai HB yang tersedia—dari 100HB hingga 600HB—memastikan cakupan yang komprehensif untuk berbagai aplikasi material industri.

- Aplikasi Industri untuk Quality Control Material

- Ikhtisar Produk dan Keunggulan Kalibrasi

- Spesifikasi Teknis Blok Uji Kekerasan Brinell HB

- Panduan Pemilihan Nilai HB untuk Berbagai Material

- Sertifikasi dan Standar ASTM E10 untuk Quality Control

- Prinsip Pengukuran Brinell dan Teknologi Kalibrasi

- Panduan Implementasi dan Best Practices

- Kriteria Pemilihan dan Business Case Analysis

- Kesimpulan

-

Pertanyaan yang Sering Diajukan

- Apa fungsi blok uji kekerasan Brinell HB dalam quality control?

- Bagaimana memilih nilai HB yang tepat untuk material tertentu?

- Apakah blok kalibrasi ini memenuhi standar internasional?

- Berapa interval kalibrasi yang direkomendasikan untuk hardness tester?

- Apa keunggulan Brinell test block dibanding metode kekerasan lain?

- Dokumentasi apa yang disertakan dengan setiap blok kalibrasi?

- Bagaimana prosedur penyimpanan dan penanganan yang benar?

- Apakah tersedia blok dengan nilai HB di luar rentang standar?

- Penyedia Solusi Hardness Testing Terpercaya

Aplikasi Industri untuk Quality Control Material

Dalam konteks operasional industri, blok uji kekerasan Brinell HB berfungsi sebagai komponen kritis dalam mempertahankan integritas sistem pengujian material. Akurasi pengukuran kekerasan secara langsung mempengaruhi keputusan teknis yang berdampak pada biaya produksi, keandalan produk, dan kepatuhan regulasi.

- Industri Manufaktur Komponen Otomotif: Komponen seperti crankshaft, gearbox, dan bearing memerlukan pengujian kekerasan yang presisi untuk memastikan daya tahan dan performa. Blok kalibrasi Brinell memungkinkan verifikasi berkala alat uji yang digunakan dalam quality control material, mengurangi risiko kegagalan komponen di lapangan.

- Fasilitas Metalworking dan Heat Treatment: Perusahaan yang bergerak dalam penempaan, pengecoran, dan perlakuan panas mengandalkan blok kalibrasi untuk memvalidasi proses produksi. Konsistensi hasil kekerasan setelah proses heat treatment menjadi indikator kualitas yang kritis bagi customer compliance.

- Laboratorium Testing dan Sertifikasi Pihak Ketiga: Lembaga inspeksi dan sertifikasi memerlukan traceability pengukuran yang dapat diverifikasi. Blok Brinell dengan sertifikasi ILAC memberikan dasar hukum metrologi untuk laporan pengujian yang dikeluarkan kepada klien.

- Aktivitas Research and Development: Dalam pengembangan material baru, karakterisasi kekerasan yang akurat menjadi fundamental untuk validasi properti material. Blok kalibrasi memastikan data yang dikumpulkan konsisten dan dapat diperbandingkan.

- Program Maintenance dan Failure Analysis: Departemen pemeliharaan menggunakan hardness tester untuk mengevaluasi tingkat keausan komponen dan menentukan jadwal penggantian. Kalibrasi yang tepat mencegah kesalahan diagnosis yang dapat menyebabkan downtime tidak terencana.

Ikhtisar Produk dan Keunggulan Kalibrasi

Blok uji kekerasan Brinell HB menawarkan proposisi nilai yang jelas bagi organisasi yang mengutamakan akurasi pengukuran dan efisiensi biaya. Dibandingkan dengan konsekuensi finansial dari pengujian yang tidak akurat—seperti produk reject, klaim garansi, atau kegagalan proses—investasi dalam solusi kalibrasi yang andal menunjukkan return on investment yang nyata.

- Rentang Nilai dan Beban yang Luas: Ketersediaan berbagai konfigurasi HB—dari 100HB hingga 600HB dengan variasi beban dan diameter ball—memungkinkan perusahaan menyesuaikan program kalibrasi dengan spesifikasi material yang spesifik. Fleksibilitas ini menghilangkan kebutuhan untuk investasi berlebihan dalam blok yang tidak diperlukan.

- Homogenitas Permukaan yang Rendah: Konsistensi permukaan yang tinggi memastikan pengukuran yang stabil dan dapat diulang di seluruh area blok. Karakteristik ini merupakan pembeda kualitas yang langsung mempengaruhi keandalan proses kalibrasi dan mengurangi variasi dalam hasil verifikasi.

- Harga Kompetitif: Positioning harga yang kompetitif membuat solusi kalibrasi berkualitas tinggi dapat diakses oleh berbagai tingkatan fasilitas, dari workshop hingga laboratorium corporate. Biaya akuisisi yang rasional mempercepat payback period investasi.

- Traceability ke Standar Internasional: Setiap blok dilengkapi dokumentasi yang menelusuri akurasi ke standar nasional dan internasional. Traceability ini menjadi fondasi untuk memenuhi persyaratan audit quality system seperti ISO 9001 dan ISO/IEC 17025.

- Stabilitas dan Daya Tahan Jangka Panjang: Konstruksi blok yang dirancang untuk penggunaan industri memastikan retensi spesifikasi dalam periode yang panjang. Daya tahan ini menerjemahkan langsung ke pengurangan biaya kalibrasi berulang dan kepastian ketersediaan perangkat referensi.

Spesifikasi Teknis Blok Uji Kekerasan Brinell HB

Spesifikasi teknis yang komprehensif memungkinkan tim procurement dan technical management untuk melakukan evaluasi yang tepat terhadap kesesuaian produk dengan kebutuhan operasional. Tabel berikut menyajikan data spesifik berbagai opsi blok uji kekerasan Brinell HB yang tersedia:

| Nilai Kekerasan | Beban (kg) | Diameter Ball (mm) | Waktu Exposure (s) | Toleransi Kekerasan | Dimensi (mm) |

|---|---|---|---|---|---|

| 100±25HB | 1000 | 10 | 10 | ±4.0% | 120×75×12 |

| 100±25HB | 62.5 | 2.5 | – | – | 120×75×12 |

| 100±25HB | 62.5 | 5 | – | – | 120×75×12 |

| 100±25HB | 250 | 5 | – | – | 120×75×12 |

| 100±25HB | 750 | 5 | – | – | 120×75×12 |

| 200±50HB | 3000 | 10 | 10 | ±3.0% | 120×75×12 |

| 300±50HB | 3000 | 10 | 10 | ±3.0% | 120×75×12 |

| 400±50HB | 3000 | 10 | 10 | ±3.0% | 120×75×12 |

| 400±50HB | 750 | 5 | 10 | – | 120×75×12 |

| 600±50HB | 3000 | 10 | 10 | ±3.0% | 120×75×12 |

| 30-100HB (Tembaga) | 250 | 10 | – | – | 120×75×12 |

| 30-100HB (Tembaga) | 62.5 | 5 | – | – | 120×75×12 |

| 30-100HB (Tembaga) | 62.5 | 2.5 | – | – | 120×75×12 |

Toleransi kekerasan yang tercantum merupakan indikator presisi manufacturing blok. Nilai yang lebih ketat (seperti ±3.0%) menunjukkan konsistensi yang lebih tinggi, yang berpengaruh langsung pada ketidakpastian pengukuran dalam proses kalibrasi. Pemilihan kombinasi beban dan diameter ball yang tepat harus selaras dengan parameter yang digunakan dalam hardness tester yang akan dikalibrasi.

Panduan Pemilihan Nilai HB untuk Berbagai Material

Pemilihan nilai HB yang tepat merupakan keputusan strategis yang mempengaruhi efektivitas program kalibrasi. Prinsip dasar menetapkan bahwa kalibrasi harus dilakukan pada atau mendekati nilai kekerasan material yang akan diuji sehari-hari. Pendekatan ini meminimalkan error interpolasi dan memastikan akurasi maksimal pada titik pengukuran yang paling kritis.

Berikut panduan praktis pemilihan berdasarkan jenis material:

| Rentang Nilai HB | Jenis Material | Contoh Aplikasi Industri |

|---|---|---|

| 30-100HB | Logam non-ferrous lunak | Tembaga, aluminium, paduan magnesium, bearing babbit |

| 100-300HB | Baja karbon rendah, material anil | Komponen struktural, pelat baja, pipa, fastener |

| 300-600HB | Baja yang dikeraskan, tool steel | Dies, mold, cutting tools, komponen wear-resistant |

Untuk fasilitas dengan variasi material yang luas, pendekatan multiple block strategy direkomendasikan. Investasi dalam set blok yang mencakup rentang rendah, menengah, dan tinggi memberikan cakupan kalibrasi yang komprehensif. Sebagai contoh, fasilitas manufaktur komponen otomotif biasanya memerlukan blok 200HB untuk material dasar dan 400HB untuk komponen yang dikeraskan.

Sertifikasi dan Standar ASTM E10 untuk Quality Control

Dalam lingkungan industri yang diatur oleh standar ketat, dokumentasi dan sertifikasi menjadi bukti tangible dari komitmen kualitas. Blok uji kekerasan Brinell HB memenuhi persyaratan standar ASTM E10 – Standard Test Method for Brinell Hardness of Metallic Materials, yang menjamin konsistensi metodologi pengujian dan kalibrasi.

Setiap blok dilengkapi dengan paket dokumen pendukung yang komprehensif:

- Sertifikat Kalibrasi dari Laboratorium Metrologi Pihak Ketiga (ILAC): Dokumen ini memberikan jaminan bahwa blok telah dikalibrasi terhadap standar nasional dengan ketertelusuran metrologi internasional. Sertifikat menjadi bukti selama audit eksternal dan internal.

- Certificate of Origin dari Chamber of Commerce and Industry: Dokumen asal-usul ini memverifikasi keaslian produk dan menjadi persyaratan dalam proses tender pengadaan pemerintah dan proyek strategis.

- Certificate of Origin and Quality dari NOVOTEST: Sertifikat tambahan yang menegaskan kontrol kualitas selama proses manufacturing dan memastikan konsistensi spesifikasi produk.

Dokumentasi ini tidak hanya memenuhi persyaratan administratif tetapi juga berfungsi sebagai alat mitigasi risiko. Dalam situasi dispute kualitas dengan customer atau regulator, sertifikat kalibrasi yang valid menjadi bukti defensif yang kuat tentang integritas sistem pengukuran.

Prinsip Pengukuran Brinell dan Teknologi Kalibrasi

Pemahaman dasar prinsip pengukuran Brinell memberikan konteks yang berharga bagi decision-maker teknis dalam mengevaluasi pentingnya kalibrasi yang tepat. Metode Brinell mengukur kekerasan material melalui penetrasi bola carbide dengan diameter tertentu ke dalam permukaan material dengan beban yang distandardisasi.

Setelah penetrasi, diameter indentasi diukur menggunakan mikroskop terkalibrasi. Nilai kekerasan Brinell (HB) kemudian dihitung berdasarkan diameter indentasi dan beban yang diterapkan. Rumus dasarnya adalah:

HB = Beban (kg) / Luas Permukaan Indentasi (mm²)

Dalam konteks kalibrasi, blok uji berfungsi sebagai material referensi dengan nilai kekerasan yang sudah diketahui secara presisi. Proses kalibrasi hardness tester melibatkan pengujian terhadap blok referensi ini dan membandingkan hasil yang terbaca dengan nilai sertifikasi blok. Deviation yang teridentifikasi menjadi dasar untuk adjustment alat uji.

Keunggulan metode Brinell terletak pada kemampuannya memberikan hasil yang representative untuk material dengan struktur heterogen seperti coran dan tempaan. Indentasi yang relatif besar menghasilkan nilai rata-rata yang lebih stabil dibanding metode Rockwell atau Vickers untuk aplikasi tertentu. Namun, keunggulan ini hanya dapat dipertahankan dengan kalibrasi regular menggunakan blok referensi yang terpercaya.

Panduan Implementasi dan Best Practices

Implementasi yang tepat dari program kalibrasi blok uji kekerasan memaksimalkan return on investment dan memastikan konsistensi hasil pengukuran. Pedoman berikut menyediakan kerangka kerja operasional untuk organisasi yang mengintegrasikan blok Brinell HB ke dalam sistem quality control mereka.

- Prosedur Penyimpanan dan Penanganan: Simpan blok dalam lingkungan terkontrol dengan suhu stabil (20±2°C) dan kelembaban relatif di bawah 60%. Hindari kontak langsung dengan kulit untuk mencegah kontaminasi minyak. Gunakan sarung tangan cotton saat handling dan selalu kembalikan ke protective case setelah penggunaan.

- Jadwal Kalibrasi Hardness Tester: Rekomendasikan interval kalibrasi 6 hingga 12 bulan tergantung frekuensi penggunaan dan kritikalitas aplikasi. Fasilitas dengan penggunaan tinggi atau lingkungan production yang keras memerlukan interval yang lebih pendek. Dokumentasikan semua aktivitas kalibrasi dalam sistem record yang terpusat.

- Prosedur Verifikasi Sebelum Penggunaan: Lakukan inspeksi visual terhadap permukaan blok untuk memastikan tidak ada goresan, dent, atau tanda korosi. Verifikasi bahwa sertifikat kalibrasi masih dalam periode validitas. Jika keraguan muncul tentang integritas blok, keluarkan dari service hingga dapat diverifikasi ulang.

- Pengendalian Kondisi Lingkungan: Lakukan pengujian kalibrasi dalam kondisi lingkungan yang stabil. Fluktuasi suhu selama pengujian dapat mempengaruhi hasil pengukuran. Pastikan hardness tester dan blok telah berada dalam lingkungan pengujian selama waktu yang cukup untuk mencapai thermal equilibrium.

- Manajemen Dokumentasi dan Record Keeping: Maintain database terpusat yang mencatat riwayat penggunaan setiap blok, termasuk tanggal kalibrasi, hasil verifikasi, dan setiap anomaly yang diamati. Sistem dokumentasi yang robust menjadi bukti selama audit dan membantu dalam analisis trend performa alat ukur.

Kriteria Pemilihan dan Business Case Analysis

Pembuatan business case untuk investasi dalam blok uji kekerasan Brinell HB memerlukan pendekatan analitis yang mempertimbangkan baik faktor teknis maupun ekonomi. Decision matrix berikut menyediakan kerangka evaluasi untuk berbagai tipe fasilitas:

| Kriteria Seleksi | Workshop/Machine Shop | Fasilitas Manufaktur Menengah | Laboratorium Kalibrasi/Sertifikasi |

|---|---|---|---|

| Jumlah Blok | 2-3 blok (cover rentang operasional) | 3-5 blok (cover material variety) | 5+ blok (cover full range dengan redundancy) |

| Rentang HB | 200HB, 400HB | 100HB, 200HB, 300HB, 400HB | Multiple values setiap rentang dengan toleransi ketat |

| Level Sertifikasi | Sertifikat pabrik | Sertifikat kalibrasi traceable nasional | Sertifikat kalibrasi ILAC dengan uncertainty calculation |

| Pertimbangan Biaya | ROI melalui reduction scrap | ROI melalui improved quality dan compliance | ROI melalui expanded service offering dan credibility |

Analisis biaya-manfaat harus mempertimbangkan faktor kuantitatif dan kualitatif:

- Pengurangan Biaya Scrap dan Rework: Ketidakakuratan pengukuran kekerasan dapat menyebabkan rejection part yang sebenarnya memenuhi spesifikasi. Dengan asumsi rejection rate 2% pada produksi bernilai Rp 500 juta per bulan, peningkatan akurasi 50% dapat menyelamatkan Rp 5 juta per bulan dalam avoided cost.

- Pencegahan Biaya Kualitas Eksternal: Produk dengan kekerasan di bawah spesifikasi yang lolos inspection dapat menyebabkan kegagalan di lapangan, klaim garansi, dan kerusakan reputasi merek. Biaya potensial ini seringkali melebihi investasi dalam sistem kalibrasi yang robust.

- Kepatuhan terhadap Persyaratan Customer: Banyak kontrak manufacturing mensyaratkan program kalibrasi formal dengan traceability ke standar nasional. Pemenuhan persyaratan ini membuka peluang bisnis yang lebih besar dan menghindari penalty kontrak.

- Optimisasi Proses Produksi: Data kekerasan yang akurat memungkinkan fine-tuning parameter proses seperti temperature heat treatment, yang dapat menghasilkan penghematan material dan energi.

Kesimpulan

Blok uji kekerasan Brinell HB merepresentasikan investasi strategis dalam infrastruktur quality control yang memberikan dampak langsung pada profitabilitas dan daya saing organisasi. Melalui kalibrasi hardness tester yang presisi dan traceable, perusahaan dapat memastikan konsistensi produk, mengurangi biaya kualitas, dan memenuhi tuntutan compliance yang semakin ketat. Berbagai opsi nilai HB yang tersedia—dari 100HB hingga 600HB—dengan dokumentasi sertifikasi yang komprehensif menjadikan solusi ini adaptable untuk kebutuhan industri yang beragam. Implementasi program kalibrasi yang terstruktur dengan blok Brinell HB tidak lagi merupakan opsi, melainkan kebutuhan operasional dalam landscape industri yang kompetitif.

Pertanyaan yang Sering Diajukan

Apa fungsi blok uji kekerasan Brinell HB dalam quality control?

Blok uji berfungsi sebagai perangkat referensi untuk memverifikasi dan menyesuaikan akurasi hardness tester Brinell. Dengan menggunakan blok yang nilainya sudah diketahui secara presisi, departemen quality control dapat memastikan bahwa hasil pengujian material produksi reliable dan konsisten, yang pada akhirnya mencegah produk reject dan menjaga standar kualitas.

Bagaimana memilih nilai HB yang tepat untuk material tertentu?

Pilih nilai HB yang mendekati atau mencakup rentang kekerasan material yang biasa diuji dalam operasional sehari-hari. Untuk material lunak seperti aluminium atau tembaga, gunakan blok 100HB atau lower. Material menengah seperti baja karbon cocok dengan 200-300HB, sementara material keras seperti tool steel memerlukan 400-600HB. Multiple block strategy direkomendasikan untuk fasilitas dengan variasi material yang luas.

Apakah blok kalibrasi ini memenuhi standar internasional?

Ya, blok uji kekerasan Brinell HB memenuhi persyaratan standar ASTM E10 untuk pengujian kekerasan Brinell. Selain itu, setiap blok dilengkapi sertifikat kalibrasi dari laboratorium metrologi pihak ketiga yang terakreditasi ILAC, menjamin ketertelusuran pengukuran ke standar nasional dan internasional.

Berapa interval kalibrasi yang direkomendasikan untuk hardness tester?

Interval kalibrasi hardness tester umumnya direkomendasikan setiap 6 hingga 12 bulan, tergantung frekuensi penggunaan, kondisi operasional, dan kritikalitas aplikasi. Fasilitas dengan penggunaan intensif atau lingkungan yang challenging mungkin memerlukan interval 6 bulan, sementara penggunaan ringan dapat memperpanjang hingga 12 bulan dengan verifikasi rutin.

Apa keunggulan Brinell test block dibanding metode kekerasan lain?

Metode Brinell unggul untuk material dengan struktur heterogen seperti coran dan tempaan karena indentasi yang besar memberikan nilai rata-rata yang lebih representative. Brinell test block juga relatif lebih toleran terhadap preparasi permukaan yang tidak sempurna dibanding metode Rockwell atau Vickers, membuatnya cocok untuk environment production floor.

Dokumentasi apa yang disertakan dengan setiap blok kalibrasi?

Setiap blok dilengkapi dengan paket dokumen lengkap yang mencakup: sertifikat kalibrasi dari laboratorium metrologi terakreditasi ILAC, certificate of origin dari Chamber of Commerce and Industry, dan certificate of origin and quality dari NOVOTEST. Dokumentasi ini siap untuk mendukung kebutuhan audit dan compliance.

Bagaimana prosedur penyimpanan dan penanganan yang benar?

Simpan blok dalam protective case yang disediakan, di lingkungan dengan suhu terkontrol (20±2°C) dan kelembaban di bawah 60%. Handle blok dengan sarung tangan cotton untuk mencegah kontaminasi, hindari kontak dengan permukaan abrasive, dan jangan menyentuh area uji secara langsung. Lakukan inspeksi visual secara berkala untuk mendeteksi kerusakan dini.

Apakah tersedia blok dengan nilai HB di luar rentang standar?

Ya, selain rentang standar 100HB hingga 600HB, tersedia juga opsi blok dengan nilai HB khusus sesuai kebutuhan spesifik. Blok tembaga dengan rentang 30-100HB juga tersedia untuk aplikasi material non-ferrous yang lunak. Konsultasi dengan technical support diperlukan untuk permintaan nilai di luar katalog standar.

Penyedia Solusi Hardness Testing Terpercaya

CV. Java Multi Mandiri merupakan distributor spesialis peralatan ukur dan uji yang berfokus pada penyediaan solusi hardness testing untuk berbagai industri manufaktur dan laboratorium di Indonesia. Dengan pemahaman mendalam tentang tantangan quality control di lingkungan produksi, kami menghadirkan Blok Uji Kekerasan Brinell HB dan produk instrumentasi lainnya untuk mendukung operational excellence perusahaan Anda.

Kami menyediakan konsultasi teknis untuk membantu organisasi memilih konfigurasi blok kalibrasi yang optimal berdasarkan profil material, standar compliance, dan pertimbangan anggaran. Tim support kami siap memberikan panduan implementasi yang memastikan integrasi yang mulus dengan sistem quality control yang ada.

Untuk mendiskusikan kebutuhan kalibrasi hardness tester perusahaan Anda atau mendapatkan rekomendasi produk yang tepat, hubungi spesialis kami melalui halaman kontak. Kami siap membantu meningkatkan akurasi pengukuran dan daya saing operasional bisnis Anda.

Rekomendasi Hardness Tester

-

Alat Uji Kekerasan AMTAST YPD-200C

Lihat Produk★★★★★ -

Alat Penguji Kekerasan NOVOTEST TS-SR-C

Lihat Produk★★★★★ -

Alat Pengukur Kekerasan Leeb NOVOTEST T-D3

Lihat Produk★★★★★ -

Alat Uji Kekerasan Gabungan NOVOTEST T-UD3

Lihat Produk★★★★★ -

Alat Ukur Kekerasan Combi Hardness Tester TEQTO TQ-4C

Lihat Produk★★★★★ -

Alat Penguji Kekerasan NOVOTEST TS-MCV

Lihat Produk★★★★★ -

Leeb Hardness Tester NOVOTEST T-D2-R

Lihat Produk★★★★★ -

UCI Hardness Tester NOVOTEST T-U2

Lihat Produk★★★★★