Pernahkah Anda menerima laporan hasil uji tekan beton yang menunjukkan angka di bawah spesifikasi? Bagi seorang junior engineer atau manajer QC, momen tersebut bisa menimbulkan kekhawatiran. Ada jurang yang sering terasa antara teori di bangku kuliah dan realitas di lapangan—sebuah celah di mana variabel tak terduga dapat mengancam integritas struktural. Kegagalan memahami seluruh siklus hidup kekuatan beton, dari desain campuran hingga verifikasi akhir, adalah resep untuk masalah.

Artikel ini adalah jembatan di atas jurang tersebut. Ini bukan sekadar daftar faktor-faktor kekuatan beton. Ini adalah panduan lifecycle definitif yang dirancang untuk para engineer, menghubungkan “mengapa” dari ilmu material dengan “bagaimana” dari desain campuran praktis, pengujian di lokasi, dan diagnosis kegagalan. Kami akan membekali Anda dengan pengetahuan untuk merancang, menguji, dan menjamin kekuatan beton dengan percaya diri.

Anda akan mempelajari fondasi ilmiah kekuatan beton, mengikuti panduan langkah-demi-langkah untuk mendesain campuran beton sesuai standar SNI, membandingkan metode uji destruktif dan non-destruktif (NDT) untuk memilih alat yang tepat, dan memahami cara mendiagnosis serta memperbaiki masalah seperti kekuatan rendah atau keretakan struktural. Mari kita mulai membangun fondasi pengetahuan yang kokoh.

- Memahami Fondasi Kekuatan Beton: Faktor-Faktor Kunci

- Desain Campuran Beton (Mix Design): Panduan Praktis

- Verifikasi Kekuatan: Metode Uji Destruktif vs. Non-Destruktif (NDT)

- Diagnosis & Perbaikan: Mengatasi Kekuatan Beton Rendah dan Keretakan

- Aplikasi Khusus: Standar Kekuatan Beton untuk Terowongan

- Kesimpulan: Membangun dengan Keyakinan

- References

Memahami Fondasi Kekuatan Beton: Faktor-Faktor Kunci

Sebelum kita dapat menguji atau memperbaiki beton, kita harus menguasai ilmu di baliknya. Kekuatan beton bukanlah angka ajaib, melainkan hasil dari interaksi yang presisi antara material dan proses. Memahami faktor-faktor ini adalah langkah pertama untuk mengendalikan kualitas dan memastikan integritas struktural dari awal hingga akhir.

Faktor Kritis #1: Rasio Air/Semen (Water-Cement Ratio)

Jika ada satu aturan emas dalam teknologi beton, ini dia: rasio air/semen adalah faktor tunggal paling penting yang menentukan kekuatan beton. Prinsip ini, yang dikenal sebagai Hukum Abram, menyatakan bahwa untuk material dan kondisi curing yang sama, kekuatan beton berbanding terbalik dengan rasio air/semen. Sederhananya, semakin sedikit air (relatif terhadap semen), semakin kuat betonnya.

Mengapa demikian? Bayangkan adukan beton pada tingkat mikroskopis. Air memiliki dua peran: pertama, untuk bereaksi secara kimia dengan semen dalam proses yang disebut hidrasi, yang membentuk matriks pengikat yang kuat. Kedua, untuk memberikan fluiditas atau workability agar beton mudah dicor. Air yang dibutuhkan untuk hidrasi sebenarnya sangat sedikit. Kelebihan air yang ditambahkan untuk workability akan menguap seiring waktu, meninggalkan pori-pori atau rongga-rongga kecil di dalam beton.

Analogi sederhananya adalah membandingkan batu apung yang berpori dengan batu granit yang padat. Semakin banyak pori, semakin rendah kepadatan dan kekuatannya. Oleh karena itu, tujuan utama dalam desain campuran adalah menggunakan air sesedikit mungkin sambil tetap mempertahankan workability yang memadai untuk penempatan dan pemadatan yang benar.

Engineer’s Insight: Hidrasi Bukan Pengeringan

Banyak yang keliru menganggap pengerasan beton sebagai proses “pengeringan”. Kenyataannya, beton mengeras melalui reaksi kimia eksotermik yang disebut hidrasi, di mana partikel semen bereaksi dengan air untuk membentuk senyawa kalsium-silikat-hidrat (CSH). Gel CSH inilah yang mengikat agregat menjadi satu massa yang solid dan kuat. Proses ini membutuhkan air. Jika beton dibiarkan mengering terlalu cepat (curing yang tidak tepat), air akan menguap sebelum hidrasi selesai, menghentikan proses penambahan kekuatan secara prematur dan menghasilkan beton yang lemah dan rapuh.

Peran Agregat dan Semen: Kualitas adalah Segalanya

Jika pasta semen (campuran semen dan air) adalah lemnya, maka agregat (pasir dan kerikil) adalah kerangka strukturalnya, menempati sekitar 60-75% dari volume beton. Kualitas, bentuk, dan gradasi agregat memiliki dampak langsung pada kekuatan, durabilitas, dan keekonomisan beton.

Agregat yang berkualitas buruk—misalnya yang mengandung tanah liat, bahan organik, atau partikel lunak—akan menciptakan titik-titik lemah dalam matriks beton. Bentuk agregat juga penting; agregat yang bersudut dan kasar cenderung saling mengunci lebih baik daripada agregat bulat yang halus, memberikan kekuatan internal yang lebih tinggi.

Gradasi, atau distribusi ukuran partikel, adalah kunci untuk mencapai kepadatan maksimum. Agregat yang tergradasi dengan baik (well-graded) memiliki campuran partikel dari berbagai ukuran, sehingga partikel yang lebih kecil dapat mengisi ruang di antara partikel yang lebih besar. Ini meminimalkan rongga dan mengurangi jumlah pasta semen yang dibutuhkan untuk mengisi ruang tersebut, menghasilkan beton yang lebih kuat dan ekonomis. Standar Nasional Indonesia (SNI) memiliki spesifikasi yang ketat untuk pengujian dan persyaratan kualitas agregat untuk memastikan kinerja yang andal.

Proses Curing: Kunci Mengunci Kekuatan Maksimal

Membuat campuran beton yang sempurna tidak ada artinya jika proses curing diabaikan. Seperti yang dijelaskan dalam Engineer’s Insight di atas, curing adalah proses menjaga kelembaban dan suhu yang memadai pada beton selama periode waktu tertentu setelah pengecoran. Tujuannya adalah untuk memastikan reaksi hidrasi dapat berlanjut hingga beton mencapai kekuatan potensial maksimumnya.

Kekuatan beton berkembang pesat pada hari-hari awal dan terus meningkat selama berminggu-minggu, bahkan berbulan-bulan. Penghentian curing secara prematur, misalnya dengan membiarkan permukaan beton terpapar sinar matahari dan angin tanpa perlindungan, dapat menyebabkan kehilangan kekuatan hingga 50%.

Berikut adalah beberapa praktik terbaik untuk curing beton:

- Ponding atau Perendaman: Menjaga permukaan beton tergenang air. Sangat efektif untuk permukaan datar seperti pelat lantai.

- Penyemprotan atau Pengabutan: Secara berkala menyemprotkan air ke permukaan beton.

- Penutup Jenuh Air: Menggunakan karung goni, kapas, atau bahan lain yang dibasahi dan diletakkan di atas permukaan beton.

- Membran Curing: Mengaplikasikan senyawa kimia cair yang membentuk lapisan tipis untuk menahan penguapan air dari beton.

Memilih metode yang tepat bergantung pada kondisi lokasi dan jenis struktur, tetapi prinsipnya tetap sama: jaga beton tetap lembab, terutama selama 7 hari pertama, untuk membuka potensi kekuatan penuhnya.

Desain Campuran Beton (Mix Design): Panduan Praktis

Setelah memahami teori, saatnya beralih ke aplikasi praktis. Desain campuran beton (mix design) adalah proses menentukan proporsi yang tepat dari semen, air, agregat halus, dan agregat kasar untuk menghasilkan beton dengan kekuatan, workability, dan durabilitas yang diinginkan. Ini adalah langkah rekayasa yang krusial untuk memenuhi spesifikasi proyek dan memastikan keamanan struktural.

Memilih Standar Acuan: SNI 03-2834-2000 vs. SNI 7656:2012

Di Indonesia, para engineer umumnya mengacu pada dua Standar Nasional Indonesia (SNI) utama untuk desain campuran beton normal:

- SNI 03-2834-2000: Tata cara pembuatan rencana campuran beton normal.

- SNI 7656:2012: Tata cara pemilihan campuran untuk beton normal, beton berat, dan beton massa.

Meskipun keduanya bertujuan sama, pendekatan mereka sedikit berbeda. Sebuah studi komparatif oleh para peneliti di Universitas Bina Nusantara menemukan perbedaan signifikan dalam efisiensi material.[1] Studi tersebut menyoroti bahwa metode SNI 7656:2012 cenderung menghasilkan desain yang lebih efisien dari segi biaya, sering kali dengan penggunaan semen yang lebih rendah untuk mencapai kekuatan target yang sama. Ini menjadikannya pilihan yang berpotensi lebih berkelanjutan dan ekonomis.

| Fitur | SNI 03-2834-2000 | SNI 7656:2012 |

|---|---|---|

| Fokus Utama | Berbasis pada data empiris dan tabel-tabel yang luas. | Lebih fleksibel, memungkinkan penyesuaian berdasarkan karakteristik material spesifik. |

| Penggunaan Semen | Cenderung menghasilkan kebutuhan semen yang sedikit lebih tinggi. | Sering kali memungkinkan optimasi untuk penggunaan semen yang lebih rendah.[1] |

| Kompleksitas | Dianggap lebih sederhana dan langsung untuk diikuti. | Membutuhkan pemahaman yang lebih dalam tentang sifat material. |

| Aplikasi | Sangat umum digunakan dan dipahami secara luas di industri. | Semakin diadopsi untuk proyek yang menuntut efisiensi dan keberlanjutan. |

Pemilihan antara kedua standar ini sering kali bergantung pada spesifikasi proyek, ketersediaan data material, dan pengalaman perancang. Untuk tujuan panduan ini, kita akan menggunakan metode SNI 03-2834-2000 karena pendekatannya yang terstruktur dan umum digunakan.

Contoh Perhitungan Mix Design Langkah-demi-Langkah (Target K-300)

Mari kita lakukan perhitungan desain campuran untuk mencapai kekuatan karakteristik (fc’) setara dengan K-300. K-300 berarti beton harus memiliki kekuatan tekan minimum 300 kg/cm² pada umur 28 hari, yang setara dengan sekitar 25 MPa.

Data Asumsi Material:

- Semen: Tipe I, Berat Jenis = 3.15 gr/cm³

- Agregat Kasar (Kerikil): Ukuran maks. 20 mm, Berat Jenis (SSD) = 2.65, Penyerapan = 1.5%, Berat Satuan = 1600 kg/m³

- Agregat Halus (Pasir): Berat Jenis (SSD) = 2.60, Penyerapan = 2.0%, Modulus Halus Butir (MHB) = 2.8

- Target Slump: 75 – 100 mm

Langkah 1: Tentukan Kekuatan Rata-rata Target (f’cr)

Untuk memastikan sebagian besar hasil tes berada di atas 25 MPa, kita harus menargetkan kekuatan rata-rata yang lebih tinggi. Berdasarkan SNI, f’cr = fc’ + 1.64 * S (dimana S adalah standar deviasi). Jika data standar deviasi tidak tersedia, kita bisa menggunakan nilai tambahan dari tabel SNI. Untuk fc’ 25 MPa, nilai tambahannya adalah 8.5 MPa.

f’cr = 25 MPa + 8.5 MPa = 33.5 MPa

Langkah 2: Tentukan Rasio Air/Semen (w/c ratio)

Berdasarkan Tabel 3 di SNI 03-2834-2000, untuk kekuatan target 33.5 MPa (interpolasi antara 30 dan 35 MPa), rasio air/semen (w/c) yang dibutuhkan adalah sekitar 0.52.

Langkah 3: Tentukan Jumlah Air dan Ukuran Agregat Maksimum

Berdasarkan Tabel 1 di SNI, untuk agregat ukuran maks. 20 mm dan slump 75-100 mm, perkiraan kebutuhan air adalah 190 kg/m³ (atau 190 liter).

Langkah 4: Hitung Kebutuhan Semen

Kebutuhan Semen = Jumlah Air / Rasio w/c

Kebutuhan Semen = 190 kg / 0.52 = 365.4 kg/m³ (dibulatkan menjadi 366 kg/m³)

Langkah 5: Hitung Kebutuhan Agregat Kasar

Berdasarkan Tabel 4 di SNI, untuk agregat maks. 20 mm dan MHB pasir 2.8, volume agregat kasar per satuan volume beton adalah 0.62 m³.

Berat Agregat Kasar = 0.62 * Berat Satuan Agregat Kasar

Berat Agregat Kasar = 0.62 * 1600 kg/m³ = 992 kg/m³

Langkah 6: Hitung Kebutuhan Agregat Halus

Kita akan menggunakan metode volume absolut. Volume total adalah 1 m³.

Volume Semen = 366 kg / (3.15 * 1000 kg/m³) = 0.116 m³

Volume Air = 190 kg / (1 * 1000 kg/m³) = 0.190 m³

Volume Agregat Kasar = 992 kg / (2.65 * 1000 kg/m³) = 0.374 m³

Volume Udara (asumsi 2%) = 0.020 m³

Total Volume Terisi = 0.116 + 0.190 + 0.374 + 0.020 = 0.700 m³

Volume Agregat Halus yang Dibutuhkan = 1.000 m³ – 0.700 m³ = 0.300 m³

Berat Agregat Halus = 0.300 m³ (2.60 1000 kg/m³) = 780 kg/m³

Hasil Desain Campuran Awal (per m³):

- Semen: 366 kg

- Air: 190 kg

- Pasir (SSD): 780 kg

- Kerikil (SSD): 992 kg

Langkah terakhir adalah melakukan koreksi terhadap kondisi kelembaban agregat di lapangan dan membuat trial mix untuk memverifikasi slump dan kekuatan. Contoh ini menunjukkan proses rekayasa sistematis untuk menerjemahkan persyaratan kekuatan menjadi resep beton yang dapat ditindaklanjuti.

Verifikasi Kekuatan: Metode Uji Destruktif vs. Non-Destruktif (NDT)

Setelah beton dicor dan dirawat, langkah selanjutnya adalah verifikasi. Bagaimana kita tahu jika beton di lapangan benar-benar mencapai kekuatan yang kita desain? Di sinilah pengujian beton berperan, yang secara umum terbagi menjadi dua kategori: destruktif dan non-destruktif.

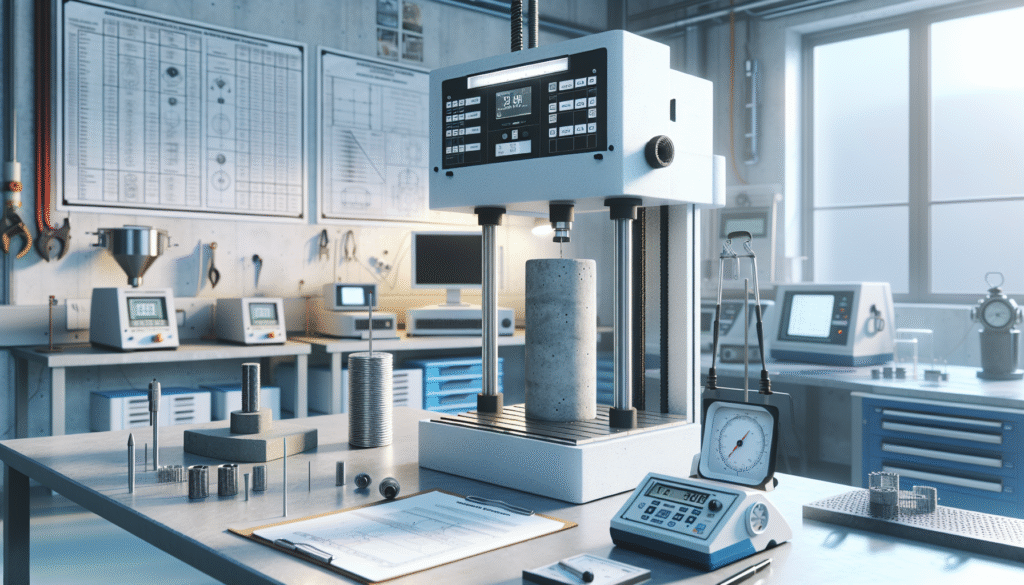

Uji Tekan Beton (Compressive Strength Test): Standar Emas

Uji tekan adalah metode yang paling umum dan diterima secara universal untuk menentukan kekuatan beton. Prosedurnya diatur dalam SNI 1974:2011. Selama pengecoran, sampel beton diambil dan dicetak dalam bentuk silinder atau kubus. Sampel ini kemudian dirawat dalam kondisi laboratorium yang terkontrol (direndam dalam air) selama 28 hari.

Setelah 28 hari, sampel ditempatkan di mesin tekan hidrolik yang memberikan beban secara bertahap hingga sampel hancur. Beban maksimum yang dapat ditahan oleh sampel dibagi dengan luas penampangnya untuk menghasilkan nilai kekuatan tekan, biasanya dinyatakan dalam MegaPascal (MPa) atau kg/cm². Hasil ini adalah “standar emas” yang digunakan untuk penerimaan beton dan validasi desain campuran. Meskipun sangat akurat, kelemahan utamanya adalah bersifat destruktif (sampel hancur) dan hasilnya baru diketahui setelah 28 hari.

Untuk pengujian beton bisa menggunakan alat uji beton seperti berikut:

Panduan Metode Pengujian Non-Destruktif (NDT)

Bagaimana jika kita perlu mengetahui kekuatan beton yang sudah terpasang di struktur tanpa merusaknya? Atau jika kita perlu memeriksa kualitas beton di area yang luas dengan cepat? Di sinilah Pengujian Non-Destruktif (NDT) menjadi solusi modern yang sangat berharga. NDT memungkinkan evaluasi properti beton in-situ tanpa merusak integritas strukturalnya.

Penting untuk diingat bahwa hasil NDT sering kali bersifat korelatif. Akurasinya sangat bergantung pada kalibrasi peralatan dan korelasi dengan hasil uji tekan dari sampel inti (core drill) yang diambil dari struktur. Namun, sebagai alat untuk kontrol kualitas, investigasi, dan penilaian, NDT tidak ternilai harganya.

| Metode | Apa yang Diukur? | Kegunaan Utama | Keterbatasan |

|---|---|---|---|

| Rebound Hammer | Kekerasan permukaan (angka pantul) | Estimasi cepat keseragaman dan kekuatan beton di area yang luas. Identifikasi area yang berpotensi lemah. | Hanya mengukur lapisan permukaan (2-3 cm). Sangat dipengaruhi oleh kondisi permukaan (kehalusan, kelembaban). |

| Ultrasonic Pulse Velocity (UPV) | Kecepatan gelombang suara melalui beton | Mendeteksi cacat internal (rongga, retak, keropos). Menilai homogenitas dan kualitas beton. Memprediksi kekuatan. | Membutuhkan akses ke dua sisi elemen. Hasil dapat dipengaruhi oleh adanya tulangan baja. |

| Ground Penetrating Radar (GPR) | Refleksi sinyal elektromagnetik | Memetakan lokasi tulangan baja, pipa, atau void di dalam beton. Mengukur ketebalan pelat. | Membutuhkan operator yang sangat terampil untuk interpretasi data. Kedalaman penetrasi terbatas. |

Rebound Hammer (Schmidt Hammer): Estimasi Cepat di Lapangan

Alat ini bekerja berdasarkan prinsip sederhana: sebuah palu bermuatan pegas dilepaskan ke permukaan beton, dan ketinggian pantulannya (rebound number) diukur. Angka pantulan yang lebih tinggi menunjukkan permukaan yang lebih keras, yang berkorelasi dengan kekuatan beton yang lebih tinggi. Rebound hammer sangat berguna untuk melakukan pemeriksaan cepat di banyak titik untuk menilai keseragaman beton. Namun, penting untuk menekankan bahwa ini adalah alat estimasi. Hasilnya harus selalu digunakan untuk perbandingan relatif atau dikalibrasi dengan hasil uji inti untuk mendapatkan perkiraan kekuatan absolut.

Contoh alat rebound hammer:

Ultrasonic Pulse Velocity (UPV): Mendeteksi Cacat & Homogenitas

Metode UPV mengukur waktu yang dibutuhkan gelombang ultrasonik untuk merambat dari transduser pemancar ke transduser penerima melalui ketebalan beton. Karena gelombang suara merambat lebih cepat melalui material yang padat dan homogen, kecepatan pulsa yang tinggi menunjukkan beton berkualitas baik. Sebaliknya, kecepatan yang lambat dapat mengindikasikan adanya cacat internal seperti retakan, rongga, atau area keropos (honeycombing).

Penelitian dari Universitas Indonesia telah menunjukkan bahwa ada hubungan yang dapat diandalkan antara kecepatan pulsa dan kekuatan tekan beton.[2] Studi tersebut mengonfirmasi bahwa “hubungan kecepatan pulsa-kekuatan beton dapat digunakan untuk memprediksi kekuatan,” menjadikannya alat yang kuat tidak hanya untuk deteksi cacat tetapi juga untuk evaluasi kekuatan in-situ.

Diagnosis & Perbaikan: Mengatasi Kekuatan Beton Rendah dan Keretakan

Bahkan dengan desain dan perencanaan terbaik, masalah terkadang masih bisa muncul di lapangan. Hasil tes yang rendah atau munculnya keretakan dapat menjadi sumber kekhawatiran. Memahami cara mendiagnosis penyebabnya dan mengetahui teknik perbaikan yang tepat adalah keterampilan penting bagi setiap engineer.

Mendiagnosis Penyebab Umum Kekuatan Beton Rendah

Ketika hasil uji tekan 28 hari kembali di bawah spesifikasi, langkah pertama adalah jangan panik. Lakukan investigasi sistematis. Penyebabnya biasanya dapat dikategorikan ke dalam beberapa area utama:

- Masalah Material: Apakah agregat yang digunakan terkontaminasi tanah liat? Apakah semen yang digunakan sudah kedaluwarsa atau menggumpal? Kualitas material yang buruk adalah penyebab utama.

- Kesalahan Desain Campuran/Batching: Apakah ada kesalahan dalam penimbangan material di batching plant? Apakah terlalu banyak air ditambahkan di lokasi untuk meningkatkan workability? Ini secara langsung merusak rasio air/semen.

- Eksekusi di Lapangan yang Buruk: Apakah beton tidak dipadatkan dengan benar menggunakan vibrator, menyebabkan keropos (honeycombing)? Apakah ada penambahan air yang tidak terkontrol di lokasi?

- Curing yang Tidak Memadai: Seperti dibahas sebelumnya, ini adalah salah satu penyebab paling umum. Membiarkan beton mengering terlalu cepat akan menghentikan perolehan kekuatan.

- Prosedur Pengujian yang Salah: Apakah sampel uji tidak dibuat, dirawat, atau diuji sesuai prosedur SNI? Kesalahan dalam pengujian itu sendiri dapat memberikan hasil yang keliru.

Memeriksa catatan batching, laporan pengiriman, dan log cuaca di lokasi, serta melakukan inspeksi visual pada struktur untuk mencari cacat seperti keropos, dapat memberikan petunjuk penting untuk menentukan akar masalah.

Teknik Perbaikan Injeksi Beton untuk Keretakan Struktural

Keretakan pada beton tidak selalu berarti bencana. Penting untuk membedakan antara retak susut plastis yang dangkal dan retak struktural yang lebih dalam dan berpotensi berbahaya. Ketika retak struktural yang membahayakan integritas atau kedap air suatu elemen teridentifikasi, injeksi beton adalah salah satu metode perbaikan yang paling efektif.

Proses ini melibatkan pengeboran lubang (port) di sepanjang retakan dan menyuntikkan resin bertekanan rendah untuk mengisi retakan sepenuhnya. Dua jenis material yang paling umum digunakan adalah:

- Resin Epoksi: Digunakan untuk perbaikan struktural. Epoksi memiliki kekuatan rekat yang sangat tinggi, seringkali lebih kuat dari beton itu sendiri. Setelah mengeras, ia “menjahit” kembali retakan, memulihkan integritas struktural dan mentransfer beban melintasi retakan seolah-olah tidak pernah ada.

- Resin Poliuretan: Digunakan terutama untuk menghentikan kebocoran air. Poliuretan bersifat fleksibel dan bereaksi dengan air untuk mengembang menjadi busa yang padat dan kedap air. Ini sangat ideal untuk menyegel retakan pada struktur penahan air seperti basement, terowongan, atau tangki air.

Proses injeksi yang benar, mulai dari persiapan permukaan, pemasangan port, hingga injeksi itu sendiri, membutuhkan keahlian khusus untuk memastikan penetrasi material yang lengkap dan perbaikan yang tahan lama.

Aplikasi Khusus: Standar Kekuatan Beton untuk Terowongan

Kekuatan beton menjadi semakin krusial ketika diaplikasikan pada infrastruktur kritis seperti terowongan. Di sini, beton tidak hanya menahan bebannya sendiri tetapi juga harus menahan tekanan tanah dan air yang sangat besar dari lingkungan sekitarnya, sambil memastikan keamanan dan masa layan yang panjang.

Tantangan Unik dan Persyaratan Beton Terowongan

Beton untuk terowongan dirancang untuk kondisi yang jauh lebih ekstrem daripada bangunan biasa. Beberapa tantangan utamanya meliputi:

- Beban Geoteknis Tinggi: Beton harus mampu menahan tekanan konstan dari tanah, batuan, dan air tanah di sekitarnya.

- Impermeabilitas: Mencegah rembesan air adalah fungsi kritis untuk menjaga terowongan tetap kering dan aman. Beton harus sangat padat dan sering kali dilindungi oleh sistem waterproofing tambahan.

- Durabilitas: Beton harus tahan terhadap serangan kimia dari sulfat atau klorida yang mungkin ada di air tanah.

- Metode Konstruksi: Metode modern seperti New Austrian Tunneling Method (NATM) sering menggunakan shotcrete (beton semprot) sebagai lapisan pendukung awal. Shotcrete harus mampu mencapai kekuatan awal yang cepat untuk menstabilkan galian.

Desain kekuatan lapisan beton (lining) terowongan sangat dipengaruhi oleh kondisi geologis, yang sering diukur menggunakan sistem klasifikasi seperti Rock Mass Rating (RMR). Semakin buruk kualitas batuan, semakin kuat dan tebal lapisan beton yang dibutuhkan.

Standar Mutu Beton (K-Class) dan Pengujian In-Situ

Karena persyaratan yang tinggi, beton terowongan biasanya menggunakan kelas kekuatan yang jauh lebih tinggi daripada konstruksi perumahan. Menurut pedoman dari lembaga seperti Kementerian Pekerjaan Umum (PU), proyek infrastruktur berat sering kali mensyaratkan mutu beton mulai dari K-325 hingga K-500 atau bahkan lebih tinggi.

| Mutu Beton (K-Class) | Kekuatan Karakteristik (fc’) | Aplikasi Umum |

|---|---|---|

| K-325 | ~27 MPa | Struktur jembatan, jalan layang, lapisan terowongan |

| K-350 | ~29 MPa | Struktur pratekan, pilar jembatan bentang panjang |

| K-400 | ~33 MPa | Beton pratekan, infrastruktur kritis |

| K-500 | ~41 MPa | Bangunan tinggi, struktur dengan beban sangat tinggi |

Selain uji tekan standar, verifikasi kinerja beton terowongan sering melibatkan pengujian in-situ yang lebih canggih. Salah satunya adalah Plate Loading Test, di mana pelat baja besar ditekankan ke permukaan lapisan beton menggunakan dongkrak hidrolik untuk mengukur deformasi dan kapasitas dukungnya secara langsung di dalam lingkungan terowongan. Pengujian ini memberikan data berharga tentang bagaimana struktur beton berperilaku di bawah beban nyata.

Kesimpulan: Membangun dengan Keyakinan

Memahami kekuatan beton adalah perjalanan yang melintasi seluruh siklus hidup proyek konstruksi—mulai dari pemilihan material yang cermat, rekayasa desain campuran yang presisi, eksekusi dan perawatan yang teliti di lapangan, hingga verifikasi yang akurat dan perbaikan yang efektif. Ini bukan sekadar tentang mencapai angka di atas kertas; ini tentang memastikan keamanan, durabilitas, dan ketahanan jangka panjang dari struktur yang kita bangun.

Dengan menguasai prinsip-prinsip fundamental seperti rasio air/semen, menerapkan panduan praktis untuk desain campuran sesuai SNI, dan memanfaatkan alat diagnostik modern seperti NDT, Anda sebagai engineer diberdayakan untuk beralih dari sekadar mengikuti spesifikasi menjadi benar-benar mengendalikan kualitas. Pengetahuan ini memungkinkan Anda untuk mengidentifikasi potensi masalah sebelum menjadi kritis, mendiagnosis isu secara akurat, dan pada akhirnya, membangun dengan keyakinan yang lebih besar. Gunakan panduan langkah-demi-langkah dalam artikel ini sebagai alat untuk menerapkan prinsip-prinsip ini pada proyek Anda berikutnya dan tingkatkan keahlian Anda dalam rekayasa beton.

Sebagai distributor dan pemasok alat ukur dan uji terkemuka, CV. Java Multi Mandiri memahami betapa pentingnya memiliki peralatan yang akurat dan andal untuk setiap tahap verifikasi beton. Mulai dari Rebound Hammer, alat uji UPV, hingga mesin uji tekan, kami menyediakan instrumen berkualitas untuk mendukung kebutuhan quality control dan investigasi struktural Anda. Jika Anda memerlukan solusi untuk pengujian beton atau instrumen lainnya, jangan ragu untuk menghubungi kami untuk memenuhi kebutuhan peralatan Anda.

This article provides informational guidance and should not replace professional engineering advice or adherence to local building codes and standards. Always consult with a qualified engineer for specific project requirements.

Rekomendasi Alat Uji Beton

-

Concrete Rebound Hammer NOVOTEST MSh-75

Lihat Produk★★★★★ -

Concrete Rebound Hammer NOVOTEST MSh-20

Lihat Produk★★★★★ -

Hammer Schmidt TYPE N PROCEQ 31001001

Lihat Produk★★★★★ -

Concrete Rebound Hammer NOVOTEST MSh-225

Lihat Produk★★★★★ -

Alat Uji Kekuatan Beton Concrete Schmidt Hammer PROCEQ 31003002

Lihat Produk★★★★★ -

Alat Uji Beton Digital AMTAST AMT156

Lihat Produk★★★★★ -

Alat Uji Beton Hammer TMTECK TMH-225W

Lihat Produk★★★★★ -

Digital Rebound Test Hammer CONTROLS 58-C0181/DGT

Lihat Produk★★★★★

References

- Suwondo, R., Christopher, & Suangga, M. (2024). Comparative Analysis of Concrete Mix Design Methods: SNI 03-2834-2000 vs. SNI 7656:2012. Civil Engineering and Architecture, 12(1), 580-590. Retrieved from https://www.researchgate.net/publication/378645360_Comparative_Analysis_of_Concrete_Mix_Design_Methods_SNI_03-2834-2000_vs_SNI_76562012

- Manurung, S. P., Irman, A., & Triwiyono, A. (2020). Experimental Studies on the Homogeneity and Compressive Strength Prediction of Recycled Aggregate Concrete (RAC) Using Ultrasonic Pulse Velocity (UPV). CSID Journal of Infrastructure Development, 3(2), 118-128. Retrieved from https://scholarhub.ui.ac.id/cgi/viewcontent.cgi?article=1045&context=jid