Dalam lanskap manufaktur otomotif yang kompetitif, fokus sering tertuju pada desain canggih, material ringan, dan efisiensi mesin. Namun, ada satu faktor mikroskopis yang kerap diabaikan meski dampaknya makroskopis terhadap kinerja, keandalan, dan biaya operasional: kekasaran permukaan. Variasi halus pada permukaan komponen logam—seperti piston, poros engkol, atau bantalan—secara langsung menentukan besarnya gesekan, laju keausan, efisiensi transmisi daya, dan akhirnya, umur pakai keseluruhan sistem.

Artikel ini hadir sebagai panduan teknis komprehensif yang menjembatani teori standar internasional dengan aplikasi praktis di lantai produksi. Kami akan mengurai mengapa pengendalian kekasaran permukaan bukan sekadar urusan estetika, tetapi sebuah keharusan strategis untuk mengatasi masalah bisnis nyata seperti keausan prematur, kegagalan komponen tak terduga, dan inefisiensi energi. Dari memahami standar ISO hingga memilih teknik pengukuran yang tepat dan mengoptimasi proses manufaktur, panduan ini dirancang untuk memberikan solusi yang dapat diterapkan oleh insinyur, teknisi QC, dan manajer operasi dalam industri otomotif dan suku cadang.

- Dampak Kritis Kekasaran Permukaan pada Kinerja Komponen Otomotif

- Memahami Standar dan Parameter Pengukuran Kekasaran (ISO, ASTM, Ra)

- Cara Mengukur Kekasaran Permukaan: Alat dan Teknik Akurat

- Material dan Proses Manufaktur untuk Mencapai Kekasaran Target

- Strategi Integrasi: Pengendalian Kekasaran dalam Sistem Lean dan Industry 4.0

- Kesimpulan

- Referensi

Dampak Kritis Kekasaran Permukaan pada Kinerja Komponen Otomotif

Kekasaran permukaan adalah karakteristik tekstur mikroskopis suatu material, biasanya diukur dalam mikrometer (µm). Dalam konteks otomotif, parameter ini menjadi penentu langsung dalam interaksi dinamis antar komponen yang bergesekan. Permukaan yang tidak optimal—terlalu kasar atau bahkan terkadang terlalu halus untuk aplikasi tertentu—dapat memicu serangkaian masalah kinerja yang berujung pada peningkatan biaya perawatan, downtime produksi, dan ketidakpuasan pelanggan akhir.

Penelitian dari Oak Ridge National Laboratory (ORNL) yang didanai Departemen Energi AS menyoroti tujuan praktis dari rekayasa tekstur permukaan: meningkatkan efisiensi bahan bakar kendaraan diesel dengan menggunakan pola fitur mikro untuk mengurangi gesekan geser pada permukaan yang bersentuhan di dalam mesin. Lebih lanjut, studi empiris kolaborasi antara Wayne State University dan Ford Motor Company memberikan bukti data yang kuat. Penelitian mereka menemukan bahwa gesekan pada Piston Ring Assembly (PRA) selama masa break-in berkorelasi linier dengan kekasaran permukaan. Penurunan kekasaran mengubah rezim pelumasan dari campuran (mixed) menjadi hidrodinamik, yang berakibat pada penurunan gesekan secara signifikan. Temuan ini didukung oleh penelitian lain yang menyimpulkan bahwa permukaan yang kasar dapat meningkatkan koefisien gesekan hingga 30-50%, yang secara langsung menerjemahkan menjadi kehilangan energi dan percepatan keausan.

Mekanisme Dasar: Bagaimana Kekasaran Meningkatkan Gesekan dan Keausan

Pada level mikroskopis, tidak ada permukaan yang benar-benar halus. Semua permukaan memiliki puncak (asperities) dan lembah. Ketika dua permukaan logam bersentuhan di bawah beban, asperities inilah yang sebenarnya bersentuhan. Permukaan yang lebih kasar berarti asperities yang lebih tinggi dan tajam.

Saat komponen bergerak, puncak-puncak ini saling mengait dan menggeser, menciptakan resistensi yang kita kenal sebagai gesekan. Interaksi ini menyebabkan dua jenis keausan utama: 1) Keausan Adhesif, di mana puncak dari satu permukaan menempel dan terkoyak dari permukaan lainnya, dan 2) Keausan Abrasif, di mana puncak yang keras menggores dan memotong material dari permukaan pasangannya. Dalam sistem pelumasan, kekasaran berlebih juga dapat mencegah terbentuknya film oli yang kontinu dan efektif, mempertahankan komponen dalam rezim gesekan yang merusak.

Pengaruh pada Komponen Spesifik: Studi Kasus Piston, Poros, dan Bantalan

Kebutuhan kekasaran bervariasi berdasarkan fungsi komponen. Pemahaman ini krusial untuk menentukan spesifikasi kualitas yang tepat.

| Komponen | Fungsi Kritis | Rentang Kekasaran Permukaan (Ra) yang Direkomendasikan | Alasan |

|---|---|---|---|

| Silinder Bore (Dinding Silinder) | Memandu piston, mempertahankan kompresi, menahan lapisan oli. | 0.4 – 1.6 µm | Kekasaran optimal menciptakan pola cross-hatch untuk menahan oli, mengurangi gesekan dan keausan ring piston. |

| Piston Ring | Menyegarkan ruang bakar, mengatur pelumasan oli. | 0.2 – 0.8 µm | Permukaan yang sangat halus diperlukan untuk seal yang efektif dan gesekan minimal terhadap dinding silinder. |

| Crankshaft Journal (Poros Engkol) | Titik pivot pada bantalan utama, mentransmisikan torsi. | 0.2 – 0.4 µm | Kehalusan ekstrem untuk meminimalkan gesekan pada bantalan, mencegah panas berlebih dan keausan. |

| Camshaft Lobe | Mengontrol buka-tutup katup. | 0.4 – 0.8 µm | Mencari keseimbangan antara kehalusan untuk mengurangi gesekan dengan kekasaran untuk menahan lapisan pelumas. |

| Gear Teeth (Gigi Transmisi) | Mentransmisikan daya dan torsi. | 0.8 – 1.6 µm | Kekasaran terkontrol penting untuk kinerja mesh yang halus dan mengurangi kebisingan, tetapi terlalu halus dapat mengurangi kemampuan menahan pelumas. |

Tabel di atas, yang disintesis dari standar industri dan penelitian, berfungsi sebagai panduan awal. Spesifikasi akhir harus selalu merujuk pada gambar teknik dan standar yang berlaku untuk produk spesifik.

Memahami Standar dan Parameter Pengukuran Kekasaran (ISO, ASTM, Ra)

Untuk mengendalikan kualitas, industri membutuhkan bahasa yang universal. Standar kekasaran permukaan menyediakan bahasa ini, mendefinisikan bagaimana mengukur, parameter apa yang dilaporkan, dan bagaimana menginterpretasikan hasilnya. Tanpa pemahaman standar, spesifikasi menjadi ambigu dan rentan terhadap kesalahan produksi yang mahal.

Standar utama yang diakui secara global adalah ISO 4287: “Geometrical Product Specifications (GPS) — Surface texture: Profile method — Terms, definitions and surface texture parameters”. Standar ini memberikan kerangka kerja lengkap untuk mengevaluasi tekstur permukaan menggunakan metode profil. Sumber yang sangat otoritatif untuk memahami filosofi di balik standar ini adalah Surface Finish Metrology Tutorial dari National Institute of Standards and Technology (NIST) AS, yang menjelaskan aplikasi pengukuran kekasaran dalam industri seperti otomotif, di mana spesifikasi kekasaran untuk komponen yang bergeser seringkali berada pada orde sepersekian mikrometer.

ISO 4287 vs. ASTM: Memilih Standar yang Tepat

Selain ISO, ASTM International juga memiliki serangkaian standar terkait, seperti ASTM D7127 untuk pengukuran profilometer. Perbedaan utama sering terletak pada detail prosedural dan organisasi konten. ISO 4287 cenderung lebih luas diadopsi dalam spesifikasi internasional dan gambar teknik produk yang diekspor. Pemilihan standar bergantung pada persyaratan pelanggan, regulasi lokal, dan kesepakatan dalam rantai pasokan. Intinya, kedua sistem bertujuan untuk mencapai pengukuran yang konsisten dan dapat direproduksi. Untuk konteks pengendalian kualitas nasional yang terstruktur, memahami kerangka yang lebih luas juga penting, seperti yang diuraikan dalam dokumen terkait Sistem Pengukuran Nasional untuk Kekasaran Permukaan.

Mengurai Parameter Ra, Rz, dan Rq: Arti dan Aplikasinya

Parameter yang berbeda menangkap aspek berbeda dari profil permukaan. Pemahaman ini kunci untuk inspeksi yang tepat.

- Ra (Rata-rata Aritmatika Deviasi): Ini adalah parameter yang paling umum dan mudah dipahami. Ra menghitung nilai absolut rata-rata dari semua deviasi profil (puncak dan lembah) dari garis tengah dalam panjang pengukuran. Ia memberikan gambaran umum tentang kekasaran tetapi tidak sensitif terhadap penyimpangan ekstrem (puncak yang sangat tajam atau lembah yang sangat dalam). Cocok untuk kontrol kualitas rutin mayoritas komponen.

- Rz (Tinggi Kekasaran Rata-Rata): Rz mengukur perbedaan rata-rata antara lima puncak tertinggi dan lima lembah terdalam dalam satu panjang sampel. Parameter ini lebih baik dalam menangkap penyimpangan ekstrem yang mungkin kritis untuk performa seal atau ketahanan fatigue. Sering digunakan untuk aplikasi yang lebih kritis.

- Rq (Root Mean Square Deviation): Mirip dengan Ra, tetapi menggunakan kuadrat deviasi sebelum dirata-ratakan, membuatnya lebih sensitif terhadap puncak dan lembah yang besar. Penggunaannya kurang umum dibanding Ra dalam spesifikasi otomotif sehari-hari.

Untuk ilustrasi visual dan penjelasan mendalam tentang bagaimana parameter-parameter ini dihitung dari sebuah profil, Tutorial Metrologi Kekasaran Permukaan dari NIST merupakan referensi yang tak ternilai. Pengetahuan ini membantu dalam memilih parameter yang tepat untuk inspeksi, misalnya, menggunakan Rz untuk permukaan seal di mana kebocoran oleh satu puncak tajam dapat menjadi masalah.

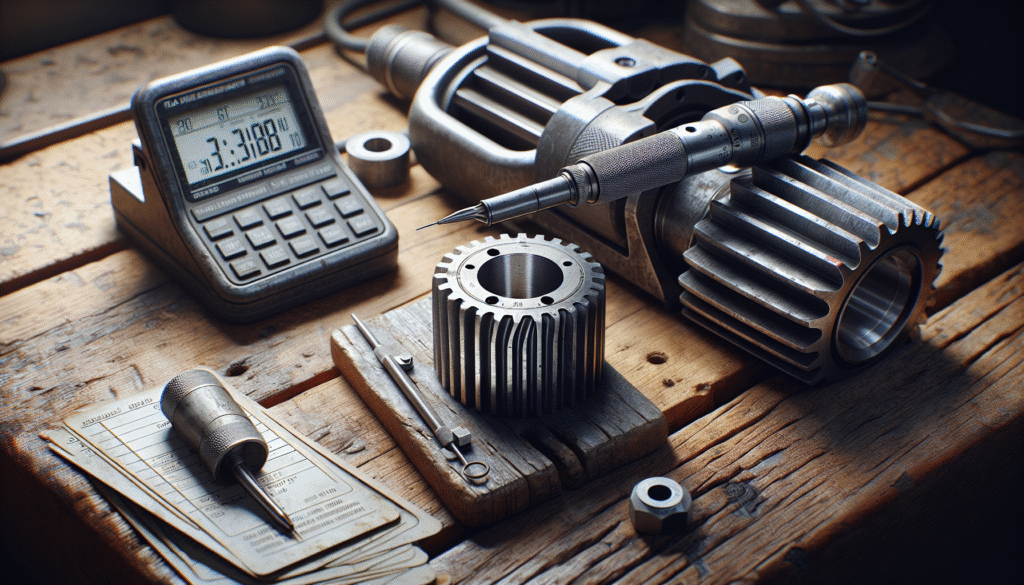

Cara Mengukur Kekasaran Permukaan: Alat dan Teknik Akurat

Pengukuran yang akurat adalah dasar dari pengendalian kualitas yang efektif. Dalam konteks otomotif, di mana volume produksi tinggi dan toleransi ketat, memilih metode dan alat yang tepat serta menerapkan prosedur yang benar adalah sebuah keharusan operasional.

Prinsip pengukuran kekasaran, seperti dijelaskan dalam tutorial NIST, umumnya melibatkan pemindaian profil permukaan. Alat ukur harus memenuhi spesifikasi teknis seperti radius ujung stylus yang kecil (biasanya <10 µm) dan sudut kerucut 60° untuk akurasi tinggi pada permukaan halus. Tekanan kontak juga harus diatur seminimal mungkin agar tidak merusak permukaan yang diukur namun tetap menjaga kontak yang stabil.

Profilometer Kontak (Stylus) vs. Non-Kontak (Optik): Kelebihan dan Kekurangan

Pemilihan alat sering dipertimbangkan antara dua teknologi utama:

| Faktor | Profilometer Kontak (Stylus) | Profilometer Non-Kontak (Optik) |

|---|---|---|

| Prinsip | Ujung stylus berlian/safir bergerak melintasi permukaan. | Menggunakan cahaya (laser, interferensi) untuk memindai permukaan. |

| Akurasi | Dianggap sebagai gold standard, akurasi tinggi dan langsung. | Sangat baik, tetapi dapat dipengaruhi oleh reflektivitas, warna, dan transparansi material. |

| Kecepatan | Relatif lambat karena gerakan mekanis. | Sangat cepat, mampu memindai area luas dalam waktu singkat. |

| Kontak dengan Sampel | Kontak fisik; berisiko merusak permukaan lunak. | Tanpa kontak; non-destruktif, ideal untuk permukaan halus atau lapisan tipis. |

| Biaya | Umumnya lebih terjangkau untuk model dasar. | Cenderung lebih mahal karena teknologi optik yang kompleks. |

| Aplikasi Ideal | Pengukuran rutin QC, permukaan logam keras, verifikasi standar. | Pengukuran cepat, permukaan lunak (plastik, coating), permukaan yang mudah tergores, inspeksi 3D. |

Untuk mayoritas komponen logam otomotif keras, profilometer stylus masih menjadi andalan di lantai produksi karena ketahanan dan akurasinya yang sesuai dengan standar.

Prosedur Pengukuran yang Tepat dan Tips Troubleshooting

Konsistensi hasil sangat bergantung pada prosedur. Berikut adalah checklist dan panduan praktis:

- Persiapan Sampel: Pastikan permukaan bersih dari minyak, debu, atau serpihan. Tempatkan komponen dengan stabil untuk menghindari getaran.

- Kalibrasi Alat: Lakukan kalibrasi harian atau sesuai jadwal menggunakan sampel acuan (master roughness specimen) yang memiliki nilai Ra tersertifikasi.

- Penempatan dan Penjajaran: Letakkan probe/stylus tegak lurus terhadap permukaan. Untuk permukaan melengkung (seperti journal poros), gunakan dudukan (fixture) V-block untuk memastikan pengukuran pada bidang yang benar.

- Pengaturan Parameter: Atur panjang evaluasi (evaluation length) dan panjang pemotongan (cut-off length) sesuai standar (biasanya 0.8 mm atau 2.5 mm untuk permukaan otomotif). Pilih parameter yang akan diukur (Ra, Rz, dll.).

- Eksekusi dan Pencatatan: Jalankan pengukuran beberapa kali di lokasi berbeda pada komponen untuk memastikan konsistensi. Catat nilai rata-rata dan deviasi maksimum.

Tips Troubleshooting:

- Pembacaan Tidak Stabil: Periksa stabilitas meja, kebersihan ujung stylus, dan pastikan tidak ada getaran dari mesin di sekitarnya.

- Nilai Ra Terlalu Tinggi: Verifikasi kalibrasi. Periksa apakah stylus sudah aus atau rusak.

- Profil Berisik (Noisy): Kurangi kecepatan traverse stylus. Pastikan permukaan benar-benar bersih.

Material dan Proses Manufaktur untuk Mencapai Kekasaran Target

Kekasaran akhir sebuah komponen adalah hasil interaksi antara sifat material dan parameter proses manufaktur. Pemahaman ini memungkinkan insinyur proses untuk tidak hanya mengukur hasil, tetapi secara proaktif mengendalikan dan mengoptimasi input produksi.

Data dari penelitian, seperti analisis kekasaran pada proses CNC Milling baja AISI 1045 menggunakan Metode Respon Permukaan, menunjukkan dengan jelas hubungan matematis antara parameter proses (seperti kecepatan potong, kecepatan pemakanan) dengan nilai Ra yang dihasilkan. Ini menjadi dasar ilmiah untuk optimasi.

Pemilihan Material Logam: Baja AISI 1045, S45C, S50C untuk Aplikasi Berbeda

Sifat mampu mesin (machinability) suatu material sangat mempengaruhi kemudahan mencapai kekasaran target. Baja karbon medium adalah tulang punggung banyak komponen otomotif:

- AISI 1045: Baja karbon medium (0.45% C) dengan kekuatan dan kekerasan yang baik. Sering digunakan untuk komponen struktural seperti bracket, shaft yang tidak terlalu kritikal. Relatif mudah dimesin hingga kekasaran menengah.

- S45C & S50C (Standar JIS): Analog dengan AISI 1045 dan 1050. S50C (0.50% C) memiliki kekuatan dan ketahanan aus yang lebih tinggi, menjadikannya pilihan utama untuk komponen yang menahan beban dinamis tinggi dan gesekan, seperti poros engkol dan gigi-gigi transmisi. Kemampuan finishing-nya sangat baik dengan parameter pemotongan yang tepat.

Spesifikasi material dari standar AISI atau SAE menjadi acuan utama untuk komposisi kimia dan sifat mekanik yang diharapkan, yang pada gilirannya mempengaruhi strategi pemesinan.

Optimasi Parameter Proses CNC Milling dan Grinding

Untuk mencapai kekasaran permukaan yang diinginkan secara konsisten, parameter proses harus diatur secara sinergis:

- Kecepatan Potong (Cutting Speed, Vc): Meningkatkan kecepatan potong biasanya menghasilkan permukaan yang lebih halus karena pembentukan geram yang lebih bersih dan reduksi built-up edge. Namun, kecepatan berlebih dapat menyebabkan panas berlebih dan mempercepat keausan pahat.

- Kecepatan Pemakanan (Feed Rate, f): Parameter ini memiliki pengaruh besar. Pemakanan yang lebih rendah menghasilkan chip load per mata potong yang lebih kecil, mengurangi gaya pemotongan dan meninggalkan tanda pahat yang lebih halus.

- Kedalaman Potong (Depth of Cut, ap): Potongan yang dangkal seringkali menghasilkan finishing yang lebih baik, tetapi mengurangi produktivitas. Perlu dicari titik optimal.

- Kondisi Pahat/Grinding Wheel: Pahat yang tajam dan geometri ujung (nose radius) yang sesuai sangat kritis. Nose radius yang lebih besar cenderung menghasilkan permukaan yang lebih halus. Untuk grinding, kekasaran dan kerapatan butir abrasif pada wheel menentukan kemampuan penghalusan.

Tabel referensi di bawah memberikan gambaran umum tentang kemampuan proses yang berbeda:

| Proses Manufaktur | Rentang Kekasaran (Ra) Tipikal | Catatan Aplikasi Otomotif |

|---|---|---|

| Turning (Bubut) | 0.8 – 6.3 µm | Poros, pin, bushings. Dapat diikuti dengan finishing. |

| Milling (Frais) | 0.8 – 6.3 µm | Permukaan datar, alur, rongga pada blok mesin atau kepala silinder. |

| Drilling (Bor) | 1.6 – 12.5 µm | Lubang baut, saluran oli. Kekasaran tinggi di dinding lubang. |

| Grinding (Gerinda) | 0.1 – 1.6 µm | Finishing presisi tinggi pada journal poros engkol, camshaft, permukaan seal. |

| Honing | 0.2 – 0.8 µm | Khusus untuk dinding silinder (cylinder bore), menghasilkan pola cross-hatch untuk menahan oli. |

| Lapping/Polishing | < 0.1 µm | Untuk aplikasi kehalusan ekstrem, seperti permukaan seal tertentu atau komponen injeksi bahan bakar. |

Strategi Integrasi: Pengendalian Kekasaran dalam Sistem Lean dan Industry 4.0

Mengendalikan kekasaran permukaan tidak boleh menjadi aktivitas inspeksi pasif di akhir lini produksi. Untuk dampak bisnis yang maksimal, ia harus diintegrasikan ke dalam filosofi operasional yang lebih luas, seperti Lean Manufacturing, dan didukung oleh teknologi digital.

Penelitian mengenai implementasi Lean Manufacturing menunjukkan bahwa optimasi proses yang sistematis dapat mengurangi lead time hingga 23% dan meningkatkan output produksi hingga 17%. Konsistensi kualitas—termasuk kekasaran permukaan—adalah bagian integral dari pengurangan waste (pemborosan) seperti produk cacat, pengerjaan ulang, dan kelebihan inspeksi. Data kekasaran yang akurat dan real-time dapat menjadi indikator kesehatan proses yang sangat sensitif.

Penerapan 5S dan TPM untuk Konsistensi Pengukuran dan Proses

Dua pilar Lean ini sangat relevan:

- 5S (Sort, Set in Order, Shine, Standardize, Sustain): Menerapkan 5S di area pengukuran dan mesin finishing memastikan alat ukur mudah ditemukan, tersimpan dengan aman, dan lingkungan kerja bersih dari kontaminan yang dapat mempengaruhi pengukuran atau permukaan komponen.

- Total Productive Maintenance (TPM): Surface roughness tester dan mesin CNC/grinding adalah aset produksi kritis. Jadwal TPM yang teratur untuk membersihkan, memeriksa, dan mengkalibrasi alat ukur, serta merawat mata pahat dan grinding wheel, mencegah variasi output yang disebabkan oleh alat yang rusak atau tumpul. Lembar kerja TPM sederhana untuk profilometer dapat mencakup: pemeriksaan kabel dan konektor, pembersihan stylus, verifikasi pergerakan mekanis, dan kalibrasi periodik.

Masa Depan: IoT, AI, dan Pengendalian Kekasaran secara Presisi

Tren Industry 4.0 membuka pintu menuju pengendalian yang lebih proaktif dan presisi:

- Pengukuran In-Process: Sensor yang terintegrasi langsung pada mesin (misalnya, pada spindle grinding) dapat mengukur kekasaran secara real-time selama proses berlangsung, mengeliminasi waktu tunggu untuk inspeksi offline dan memungkinkan koreksi instan.

- Analitik Data dan AI: Data historis parameter proses (Vc, f, ap) dan hasil kekasaran (Ra) dapat dikumpulkan di cloud. Algoritma pembelajaran mesin dapat dianalisis untuk mengidentifikasi pola dan prediksi penyimpangan sebelum terjadi. Bahkan, sistem dapat belajar untuk secara otomatis menyesuaikan parameter mesin untuk mengkompensasi variasi material atau keausan alat, menjaga kekasaran dalam toleransi yang sangat ketat.

- Dashboard Digital: Hasil pengukuran dari berbagai stasiun QC dapat ditampilkan pada dashboard visual di ruang kontrol, memberikan gambaran real-time tentang kesehatan proses produksi terkait kualitas permukaan.

Kesimpulan

Kekasaran permukaan telah terbukti bukan sekadar angka di atas kertas spesifikasi, tetapi parameter performa yang fundamental bagi komponen otomotif logam. Ia secara langsung mempengaruhi efisiensi operasional melalui pengurangan gesekan, menentukan umur ekonomis komponen melalui pengendalian keausan, dan pada akhirnya berdampak pada keandalan produk serta kepuasan pelanggan akhir.

Pendekatan holistik adalah kuncinya. Keunggulan kompetitif dicapai dengan menggabungkan: (1) Pemahaman Mendalam tentang dampak teknis dan standar (ISO/ASTM), (2) Keterampilan Praktis dalam pengukuran yang akurat menggunakan alat yang tepat, (3) Optimasi Proaktif pada pemilihan material dan parameter manufaktur, serta (4) Integrasi Sistemik ke dalam budaya Lean dan kerangka kerja digital Industry 4.0.

Kami mendorong Anda untuk mengevaluasi proses kontrol kualitas kekasaran permukaan di lini produksi Anda. Apakah spesifikasi jelas? Apakah alat ukur terkalibrasi dan prosedurnya terstandarisasi? Apakah data yang dikumpulkan digunakan untuk memperbaiki proses, bukan hanya menyortir produk?

Sebagai mitra bagi industri, CV. Java Multi Mandiri memahami bahwa pencapaian toleransi permukaan yang presisi memerlukan alat ukur yang andal dan dukungan teknis yang tepat. Kami berperan sebagai supplier dan distributor berbagai instrumentasi pengukuran dan pengujian, termasuk surface roughness tester yang sesuai dengan standar industri, untuk mendukung operasional dan program jaminan kualitas perusahaan Anda. Keahlian kami berfokus pada penyediaan solusi peralatan bagi klien bisnis dan aplikasi industri, membantu mengoptimasi proses dan memenuhi kebutuhan peralatan komersial yang kritikal.

Untuk mendiskusikan kebutuhan spesifik pengukuran kekasaran permukaan atau instrumentasi kualitas lainnya dalam operasi manufaktur Anda, tim teknis kami siap untuk diajak konsultasi solusi bisnis.

Rekomendasi Roughness Tester

-

Alat Uji Kekasaran Permukaan AMTAST SRT-6210

Lihat Produk★★★★★ -

Alat Ukur Kekasaran Permukaan AMTAST MR-210

Lihat Produk★★★★★ -

Alat Pengukur Kekasaran Lapisan LEEB LEEB462

Lihat Produk★★★★★ -

Alat Ukur Kekasaran Benda AMTAST MR-110

Lihat Produk★★★★★ -

Alat Uji Kekasaran Permukaan AMTAST SRT-2000

Lihat Produk★★★★★ -

Alat Uji Kekasaran Permukaan AMTAST AMT211

Lihat Produk★★★★★ -

Alat Pengukur Kekasaran Lapisan LEEB LEEB410

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan LEEB LEEB432

Lihat Produk★★★★★

Informasi dalam artikel ini ditujukan untuk tujuan edukasi teknis dan referensi profesional. Konsultasikan dengan ahli metrologi atau insinyur material untuk aplikasi spesifik dan keputusan kritis.

Referensi

- Vorburger, T.V., & Raja, J. (N.D.). Surface Finish Metrology Tutorial. National Institute of Standards and Technology (NIST). NISTIR 89-4088. Diakses dari https://nvlpubs.nist.gov/nistpubs/Legacy/IR/nistir89-4088.pdf

- Blau, P. (2012). Use of Textured Surfaces to Mitigate Sliding Friction and Wear of Lubricated and Non-Lubricated Contacts – An annotated literature review. Oak Ridge National Laboratory (ORNL). Pub34466. Diakses dari https://info.ornl.gov/sites/publications/files/Pub34466.pdf

- Time Dependent Wear and Its Mechanisms in Engine Cylinders – Final Technical Report (2012). Center for Automotive Research, Wayne State University (Prepared for U.S. Army TACOM). ADA578672. Diakses dari https://apps.dtic.mil/sti/tr/pdf/ADA578672.pdf

- Svahn, F., Kassman-Rudolphi, Å., & Wallén, E. (2003). The influence of surface roughness on friction and wear of machine element coatings. Wear, 254(11), 1092-1098.

- International Organization for Standardization. (1997). ISO 4287:1997 Geometrical Product Specifications (GPS) — Surface texture: Profile method — Terms, definitions and surface texture parameters.

- Data dan analisis dari skripsi/tesis: ANALISIS NILAI KEKASARAN PERMUKAAN PADA PROSES CNC MILLING BAJA AISI 1045 MENGGUNAKAN METODE RESPON SURFACE.

- Studi implementasi Lean Manufacturing yang menunjukkan pengurangan lead time dan peningkatan output. Journal of Engineering and Technological Science.