Pendahuluan: Tantangan Efisiensi dalam Proses Pelapisan Baja

Di tengah ketatnya persaingan industri, setiap manajer produksi dan insinyur kualitas menghadapi tantangan yang sama: bagaimana menyeimbangkan kualitas lapisan baja yang superior, biaya material yang terkendali, dan kecepatan produksi yang tinggi tanpa menimbulkan pemborosan? Berdasarkan pengalaman kami, penyimpangan sekecil beberapa mikron dalam proses coating dapat menyebabkan penolakan produk, biaya pengerjaan ulang yang mahal, dan yang terburuk, kegagalan struktur di lapangan akibat korosi prematur.

Artikel ini adalah panduan praktis yang kami susun untuk menjembatani riset akademis dengan kebutuhan industri yang serba cepat. Anda akan menemukan cara meningkatkan efisiensi pelapisan baja, memilih metode yang paling sesuai untuk aplikasi Anda, dan menerapkan kontrol kualitas yang efektif untuk memastikan hasil maksimal dengan pemborosan minimal, sesuai dengan standar industri yang berlaku.

Dalam panduan ini, kita akan membahas konsep dasar efisiensi dari sudut pandang teknis dan finansial, membandingkan metode populer seperti `galvanisasi` dan `electroplating`, melihat peran teknologi modern dalam otomatisasi, hingga menggarisbawahi pentingnya kontrol kualitas presisi untuk menjamin ketahanan produk jangka panjang.

Memahami Konsep Inti Efisiensi Pelapisan Baja

Apa Itu Pelapisan Baja dan Mengapa Efisiensinya Sangat Penting?

Secara sederhana, `coating baja` adalah proses rekayasa permukaan di mana baja dilapisi dengan material lain (seperti seng, nikel, atau krom) untuk tujuan utama melindunginya dari `korosi` dan meningkatkan kekuatan atau nilai estetisnya. Namun, efisiensi dalam konteks ini jauh melampaui sekadar kecepatan produksi.

Efisiensi sejati dalam praktik industri berarti:

- Optimasi Material: Menggunakan jumlah material pelapis yang tepat—tidak kurang dan tidak lebih—untuk mencapai ketebalan yang disyaratkan oleh spesifikasi teknis (misalnya, standar ASTM atau ISO).

- Penghematan Biaya: Mengurangi pemborosan material, energi (listrik dan pemanasan), dan waktu kerja yang tidak produktif.

- Kualitas Terjamin: Memastikan lapisan yang terbentuk memiliki daya lekat (adhesi) yang kuat, kepadatan tinggi, dan bebas dari cacat mikroskopis yang bisa memicu korosi dini.

- Daya Tahan Produk: Menghasilkan produk akhir dengan `umur pakai yang panjang` dan dapat diprediksi, mengurangi risiko klaim garansi, dan membangun reputasi merek yang terpercaya.

Menerjemahkan Faktor Teknis ke dalam Praktik Industri

Jurnal ilmiah sering membahas variabel-variabel teknis yang kompleks. Bagi para praktisi industri, variabel ini memiliki dampak langsung pada biaya operasional dan kualitas produk. Berikut adalah beberapa faktor kunci dan dampaknya di lantai produksi:

- Kuat Arus (`kuat arus`) & Waktu Proses (`waktu celup`): Dalam metode seperti electroplating, kedua faktor ini mengikuti Hukum Faraday tentang elektrolisis dan berbanding lurus dengan `ketebalan lapisan`. Mengontrolnya dengan presisi adalah kunci untuk mencapai target ketebalan tanpa pemborosan energi dan waktu. Penyimpangan kecil dapat menyebabkan lapisan terlalu tipis (gagal uji kualitas) atau terlalu tebal (pemborosan material).

- Suhu & Komposisi Kimia: Suhu larutan yang tidak stabil dapat mengganggu kinetika reaksi, menyebabkan daya lekat yang buruk, lapisan yang rapuh, atau bahkan tidak terbentuk sama sekali. Komposisi kimia larutan (elektrolit) yang terkontrol secara ketat memastikan proses pelapisan berjalan stabil dan menghasilkan kualitas yang konsisten dari batch ke batch.

- Efisiensi Katoda: Ini adalah metrik penting yang menunjukkan seberapa efektif material pelapis (misalnya, ion seng) berpindah dari anoda dan menempel pada permukaan baja (katoda). Efisiensi katoda yang tinggi berarti lebih banyak material yang berhasil melapisi baja dan lebih sedikit yang terbuang sia-sia atau menghasilkan produk sampingan yang tidak diinginkan dalam larutan.

Perbandingan Metode Pelapisan Baja Paling Umum untuk Industri

Memilih metode yang tepat adalah langkah strategis pertama menuju efisiensi. Setiap metode memiliki kelebihan, kekurangan, dan aplikasi idealnya masing-masing. Keputusan sering kali didasarkan pada kebutuhan ketahanan korosi, persyaratan presisi dimensi, dan total biaya kepemilikan.

Metode Galvanisasi (Hot-Dip Galvanizing)

- Proses: Komponen baja yang telah dibersihkan secara kimiawi dicelupkan ke dalam bak berisi seng cair pada suhu sekitar 450°C (842°F). Terjadi reaksi metalurgi yang membentuk lapisan paduan seng-besi yang terikat kuat ke permukaan baja.

- Kelebihan: Memberikan perlindungan `tahan korosi` yang luar biasa karena membentuk ikatan metalurgi yang kuat. Lapisan yang terbentuk cenderung tebal dan memiliki umur pakai yang sangat panjang, bahkan bisa mencapai puluhan tahun pada lingkungan yang tidak agresif, menjadikannya solusi jangka panjang yang andal.

- Kekurangan: Konsumsi energi yang besar karena suhu yang sangat tinggi. Proses ini dapat sedikit mengubah dimensi komponen, sehingga kurang cocok untuk komponen berulir atau bagian presisi tinggi.

- Aplikasi Ideal: Struktur baja untuk konstruksi (balok, kolom), pagar pengaman jalan, tiang listrik, dan menara telekomunikasi.

Metode Electroplating (Penyepuhan Listrik)

- Proses: Menggunakan aliran listrik (`kuat arus`) di dalam larutan elektrolit untuk memindahkan ion logam pelapis (seperti nikel, krom, atau tembaga) dan mengendapkannya secara merata ke permukaan baja.

- Kelebihan: Memberikan kontrol `ketebalan lapisan` yang sangat presisi, bahkan hingga level mikron. Hasil akhir permukaannya sangat halus, seragam, dan dapat disesuaikan untuk kebutuhan estetis (misalnya, hasil akhir cerah, satin, atau matte).

- Kekurangan: Lapisan yang dihasilkan cenderung lebih tipis dan kurang tahan terhadap benturan keras jika dibandingkan galvanisasi. Memerlukan penanganan limbah B3 dari larutan elektrolit.

- Aplikasi Ideal: Komponen otomotif presisi (velg, trim interior/eksterior), baut dan mur, konektor elektronik, dan produk dekoratif.

Metode Semprot Termal (Thermal Spraying)

- Proses: Kawat logam pelapis (misalnya seng atau aluminium) dilelehkan oleh api berkecepatan tinggi dan disemprotkan ke permukaan baja menggunakan udara bertekanan. Lapisan terbentuk dari partikel-partikel cair yang mendingin dan mengeras di permukaan.

- Kelebihan: Sangat fleksibel karena bisa dilakukan di lokasi proyek (on-site). Metode ini ideal untuk perbaikan lapisan atau melapisi struktur yang terlalu besar untuk dimasukkan ke dalam bak galvanis.

- Kekurangan: Kualitas lapisan sangat bergantung pada keahlian operator. Jika tidak dilakukan dengan benar, ada risiko `porositas coating` yang lebih tinggi, yang dapat mengurangi efektivitas perlindungan korosi.

- Aplikasi Ideal: Perbaikan lapisan pada struktur jembatan, tangki penyimpanan besar, dan struktur lepas pantai (offshore).

Peran Penting Prime Coat

Terlepas dari metode pelapisan akhir, seringkali diperlukan `prime coat` atau lapisan dasar. Prime coat dirancang secara kimiawi untuk meningkatkan daya rekat antara permukaan baja dan lapisan pelindung di atasnya. Penggunaan prime coat yang sesuai spesifikasi secara signifikan meningkatkan efisiensi proses secara keseluruhan dengan mencegah delaminasi (pengelupasan) dan memperpanjang umur pakai sistem pelapisan.

Teknologi Modern untuk Meningkatkan Efisiensi Proses Coating

Peran Robotik dalam Menjamin Konsistensi dan Mengurangi Limbah

Di pabrik modern, lengan robotik semakin banyak digunakan untuk proses pencelupan atau penyemprotan. Keunggulan utamanya adalah konsistensi mutlak. Robot dapat bergerak dengan kecepatan, jarak, dan sudut yang terprogram dengan presisi, memastikan `ketebalan lapisan` yang seragam di seluruh permukaan produk. Ini tidak hanya meningkatkan kualitas, tetapi juga secara signifikan mengurangi penggunaan material berlebih (overspray) dibandingkan metode manual.

Otomatisasi Kontrol Proses untuk Hasil yang Presisi

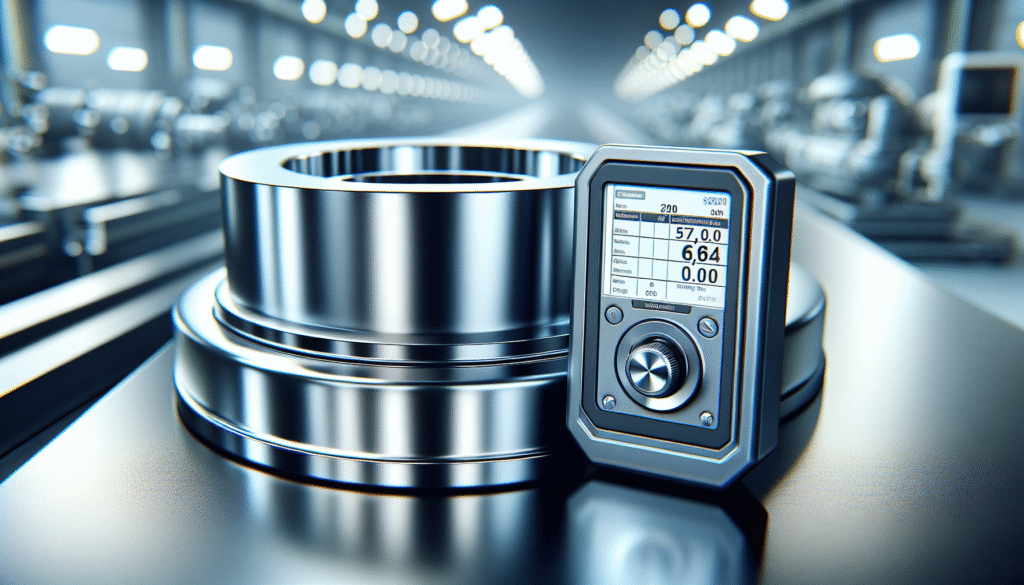

Kunci efisiensi modern terletak pada data dan kontrol real-time. Sistem otomatisasi dapat memonitor dan menyesuaikan variabel-variabel krusial seperti suhu larutan, pH, `kuat arus` listrik, dan `waktu proses` secara otomatis. Untuk mencapai kontrol presisi ini, sistem sangat bergantung pada sensor dan instrumen pengukuran yang akurat dan andal.

Kami di CV. Java Multi Mandiri secara rutin membantu klien mengintegrasikan sensor presisi agar sistem kontrol modern ini berfungsi optimal. Dengan sensor suhu, pengukur pH, dan alat monitoring arus yang terkalibrasi secara berkala, perusahaan dapat memastikan setiap batch produksi memenuhi standar kualitas dan efisiensi tertinggi, menghasilkan output yang dapat diprediksi, dan meminimalkan tingkat cacat.

Kunci Efisiensi Jangka Panjang: Kontrol Kualitas dan Deteksi Cacat

Mengapa Porositas Coating Menjadi Musuh Utama Efisiensi?

Lapisan yang tebal tidak selalu efisien jika tidak padat. `Porositas coating`, atau adanya lubang-lubang mikroskopis pada lapisan, adalah musuh utama dalam perlindungan korosi. Lubang-lubang ini menjadi jalur bagi molekul air dan oksigen untuk mencapai permukaan baja di bawahnya, memicu korosi dari dalam (under-film corrosion) yang sering kali tidak terdeteksi hingga terjadi kerusakan parah. Oleh karena itu, coating yang efisien tidak hanya memiliki ketebalan sesuai standar, tetapi juga harus rapat dan bebas dari cacat.

Pengenalan Non-Destructive Testing (NDT) untuk Memastikan Kualitas

Bagaimana cara memverifikasi kualitas lapisan tanpa merusak produk? Jawabannya adalah Non-Destructive Testing (NDT). NDT adalah serangkaian metode inspeksi terstandarisasi untuk mengevaluasi properti material tanpa menyebabkan kerusakan.

Untuk pelapisan baja, instrumen NDT yang paling krusial adalah:

- Thickness Gauge atau Coating Thickness Meter: Alat untuk mengukur `ketebalan lapisan` film kering secara akurat dan cepat, memastikan kesesuaian dengan spesifikasi (misalnya, standar ISO 2808).

- Holiday Detector (Porosity Detector): Alat esensial yang menggunakan tegangan listrik rendah atau tinggi untuk mendeteksi lubang kecil (pinholes), retakan, atau area tipis pada lapisan yang tidak terlihat oleh mata telanjang.

Investasi pada instrumen kontrol kualitas (QC) NDT adalah cara paling efektif untuk memastikan efisiensi jangka panjang. Dengan mendeteksi cacat sejak dini, Anda mencegah biaya perbaikan masif atau kegagalan produk yang jauh lebih mahal di kemudian hari.

FAQ: Pertanyaan Umum Seputar Efisiensi Pelapisan Baja

Apa saja jenis-jenis pelapisan baja yang paling populer?

Tiga metode yang paling umum di industri adalah Galvanisasi Celup Panas (Hot-Dip Galvanizing), Electroplating (Penyepuhan Listrik), dan Thermal Spraying (Semprot Termal). Pemilihan metode sangat bergantung pada aplikasi akhir, lingkungan servis, dan pertimbangan biaya.

Bagaimana proses galvanisasi melindungi baja dari korosi?

Galvanisasi melindungi baja melalui dua mekanisme utama yang terbukti andal. Pertama, ia menciptakan lapisan penghalang (barrier protection) yang secara fisik memisahkan baja dari lingkungan. Kedua, ia memberikan perlindungan katodik (sacrificial protection), di mana lapisan seng akan “berkorban” atau berkarat lebih dulu untuk melindungi baja di bawahnya jika terjadi goresan atau kerusakan.

Faktor apa yang paling memengaruhi ketebalan lapisan coating?

Ini bergantung pada metodenya. Untuk electroplating, faktor utamanya adalah besaran `kuat arus` listrik (densitas arus) dan lamanya `waktu proses` (waktu celup). Untuk galvanisasi celup panas, faktor penentunya adalah durasi pencelupan (`waktu celup`), suhu bak seng, dan komposisi kimia baja itu sendiri.

Berapa lama umur pakai baja yang melalui proses pelapisan yang efisien?

Umur pakai sangat bervariasi tergantung pada metode, ketebalan lapisan, dan tingkat korosivitas lingkungan (diklasifikasikan C1 hingga C5X menurut ISO 12944). Namun, sebagai acuan, baja yang digalvanis dengan baik sesuai standar ISO 1461 bisa memiliki `umur pakai yang panjang`, seringkali mencapai puluhan tahun di lingkungan atmosferik normal hingga sedang.

Kesimpulan: Langkah Praktis Menuju Proses Pelapisan Baja yang Lebih Efisien

Meningkatkan efisiensi proses pelapisan baja bukanlah tugas yang mustahil, melainkan sebuah proses perbaikan berkelanjutan. Dengan pendekatan yang sistematis, Anda dapat mengurangi pemborosan secara signifikan sambil meningkatkan kualitas, keandalan, dan daya tahan produk Anda.

Rangkuman Poin Kunci

- Pilih Metode Tepat: Selalu sesuaikan metode pelapisan (`galvanisasi`, `electroplating`, thermal spray) dengan kebutuhan spesifik aplikasi, standar yang disyaratkan, dan hasil akhir yang diinginkan.

- Kendalikan Variabel Proses: Berikan perhatian khusus pada faktor-faktor teknis seperti `kuat arus`, suhu, komposisi kimia, dan waktu proses untuk mengontrol `ketebalan lapisan` dan kualitas secara presisi.

- Manfaatkan Teknologi: Pertimbangkan penerapan otomatisasi dan robotik untuk mendapatkan konsistensi yang tidak bisa dicapai secara manual, serta sistem monitoring berbasis sensor untuk kontrol proses yang lebih ketat.

- Prioritaskan Verifikasi Kualitas: Jadikan inspeksi NDT sebagai bagian integral dari proses Anda. Mendeteksi cacat seperti `porositas coating` dan ketebalan yang tidak sesuai sejak dini adalah investasi terbaik untuk efisiensi jangka panjang dan reputasi perusahaan.

Hubungi Kami untuk Solusi Pengukuran dan Pengujian Proses Coating Anda

Jika Anda membutuhkan partner ahli untuk memastikan proses pelapisan baja Anda terukur, terkontrol, dan efisien, tim kami di CV. Java Multi Mandiri siap membantu. Kami dapat memberikan konsultasi untuk membantu Anda memilih instrumen pengukuran dan pengujian yang tepat sesuai standar industri, mulai dari coating thickness gauge hingga holiday detector, untuk meningkatkan kontrol kualitas dan mengurangi pemborosan di lini produksi Anda. Hubungi kami hari ini untuk diskusi lebih lanjut.

Rekomendasi Coating Thickness Meter

-

Alat Ukur Ketebalan AMTAST AMT15

Lihat Produk★★★★★ -

Alat Ukur Ketebalan Lapisan Cat CM8856FN

Lihat Produk★★★★★ -

Pengukur Ketebalan Lapisan AMTAST CM8822

Lihat Produk★★★★★ -

Alat Ukur Ketebalan AMTAST TA208

Lihat Produk★★★★★ -

Alat Ukur Ketebalan Lapisan AMTAST CM8820

Lihat Produk★★★★★ -

Alat Ukur Ketebalan Lapisan AMTAST CM-8828FN

Lihat Produk★★★★★ -

Alat Ukur Ketebalan Ultrasonik LEEB UEE932

Lihat Produk★★★★★ -

Alat Ukur Ketebalan AMTAST TA207

Lihat Produk★★★★★