Di lingkungan industri minyak dan gas yang penuh tantangan, kegagalan satu komponen dapat menyebabkan kerugian jutaan dolar, downtime operasional, dan risiko keselamatan yang signifikan. Salah satu garda terdepan dalam melindungi aset vital ini adalah thermal coating. Namun, lapisan pelindung secanggih apapun akan sia-sia jika fondasinya lemah. Data industri menunjukkan fakta yang mengejutkan: lebih dari 75% kegagalan coating disebabkan oleh persiapan permukaan yang tidak memadai atau tidak tepat.1 Di sinilah peran krusial kekasaran permukaan—sebuah parameter teknis yang sering diabaikan—menjadi penentu utama antara kesuksesan dan kegagalan.

Artikel ini adalah panduan definitif bagi para insinyur korosi, manajer integritas aset, dan inspektur coating di sektor migas. Kami akan menjembatani kesenjangan antara teori ilmu material yang kompleks dan aplikasi lapangan yang praktis. Tujuannya adalah untuk memberikan pengetahuan yang dapat ditindaklanjuti dan berbasis standar untuk mengoptimalkan kekasaran permukaan, mencegah kegagalan coating yang merugikan sebelum terjadi, dan memaksimalkan umur serta kinerja aset kritis Anda. Kita akan membahas mulai dari ilmu dasar adhesi, menerjemahkan standar industri, hingga menganalisis akar masalah kegagalan yang paling umum.

- Mengapa Kekasaran Permukaan Adalah Fondasi Kinerja Thermal Coating?

- Menerjemahkan Standar Industri Migas: NACE, SSPC, dan ISO

- Metode Praktis Optimasi Kekasaran Permukaan

- Analisis Akar Masalah: Mendiagnosis & Mencegah Kegagalan Coating

- Praktik Terbaik: Inspeksi dan Verifikasi Kualitas

- Kesimpulan: Investasi pada Persiapan Adalah Asuransi Kinerja

- References

Mengapa Kekasaran Permukaan Adalah Fondasi Kinerja Thermal Coating?

Kekasaran permukaan, atau profil permukaan, bukanlah sekadar “tekstur” pada substrat logam. Ini adalah fondasi rekayasa yang dirancang secara presisi untuk memastikan thermal coating dapat berfungsi secara optimal sepanjang masa pakainya. Hubungan antara profil permukaan dan kekuatan ikatan coating telah terbukti secara ilmiah dan merupakan prinsip dasar dalam teknologi pelapisan.2 Tanpa profil yang tepat, adhesi atau daya lekat coating akan terancam sejak awal.

Mekanisme Kunci Mekanis (Mechanical Interlocking): Lebih dari Sekadar ‘Lekat’

Daya lekat thermal coating pada substrat logam sangat bergantung pada mekanisme yang disebut mechanical interlocking atau kunci mekanis. Bayangkan mekanisme ini seperti cara kerja Velcro. Permukaan yang halus seperti dua lembar plastik licin—tidak ada yang bisa digenggam. Sebaliknya, persiapan permukaan yang tepat, seperti melalui grit blasting, menciptakan profil tajam yang terdiri dari “puncak” (peaks) dan “lembah” (valleys) pada skala mikroskopis.

Ketika partikel thermal coating yang meleleh disemprotkan ke permukaan ini, mereka mengalir ke dalam lembah-lembah tersebut dan mengeras, menciptakan ribuan titik jangkar mekanis. Coating tersebut secara fisik “mencengkeram” substrat. Selain itu, profil yang kasar ini secara signifikan meningkatkan luas area permukaan efektif, memberikan lebih banyak area bagi coating untuk berikatan. Profil permukaan yang angular atau bersudut tajam sangat penting untuk banyak jenis thermal spray coating, karena memberikan cengkeraman yang lebih kuat dibandingkan profil yang bulat.

Risiko Permukaan Terlalu Halus vs. Terlalu Kasar

Optimasi adalah kunci. Baik permukaan yang terlalu halus maupun yang terlalu kasar sama-sama berisiko menyebabkan kegagalan prematur. Memahami keseimbangan ini sangat penting untuk spesifikasi dan kontrol kualitas.

| Kondisi Permukaan | Risiko dan Konsekuensi |

|---|---|

| Terlalu Halus | Kegagalan Adhesi: Tidak ada cukup “genggaman” untuk mechanical interlocking. Ini adalah penyebab utama delaminasi, pengelupasan (peeling), atau flaking, di mana lapisan coating terlepas dari substrat. |

| Terlalu Kasar | Cakupan Tidak Merata: Puncak-puncak profil yang terlalu tinggi mungkin tidak tertutup sepenuhnya oleh lapisan coating dengan ketebalan standar. Puncak yang terekspos ini menjadi titik awal korosi. |

| Stres Internal: Profil yang sangat dalam dan tajam dapat menciptakan titik konsentrasi tegangan di dalam lapisan coating, yang dapat menyebabkan retak (cracking) saat terjadi perubahan suhu (thermal cycling). | |

| Peningkatan Konsumsi Material: Diperlukan lebih banyak material coating untuk mengisi lembah yang dalam, yang dapat meningkatkan biaya proyek secara signifikan. |

Menerjemahkan Standar Industri Migas: NACE, SSPC, dan ISO

Sebagai seorang insinyur atau inspektur di industri migas, bekerja berdasarkan standar bukanlah pilihan, melainkan keharusan. Standar dari organisasi seperti AMPP (Association for Materials Protection and Performance, gabungan NACE dan SSPC) dan ISO menyediakan bahasa teknis yang seragam untuk mendefinisikan, mengukur, dan memverifikasi persiapan permukaan. Memahami standar ini adalah kunci untuk memastikan kepatuhan, kualitas, dan keandalan. Untuk referensi lebih lanjut, sumber daya seperti AMPP Oil and Gas Pipeline Coating Standards dan Department of Energy NACE Standards Guide memberikan gambaran yang sangat baik.

Standar Kebersihan Permukaan (SSPC/NACE)

Standar kebersihan menentukan tingkat kontaminan (seperti karat, cat lama, dan minyak) yang harus dihilangkan dari permukaan. Ini adalah langkah pertama dan paling krusial.

- SSPC-SP 1 (Solvent Cleaning): Ini adalah standar untuk menghilangkan minyak, gemuk, kotoran, dan kontaminan larut lainnya. Penting untuk dipahami bahwa SP 1 adalah prasyarat untuk hampir semua metode persiapan permukaan lainnya. Melakukan blasting pada permukaan yang masih berminyak hanya akan menyebarkan kontaminasi, bukan menghilangkannya.

- SSPC-SP 10 / NACE No. 2 (Near-White Metal Blast Cleaning): Standar ini mendefinisikan permukaan yang bebas dari semua zat asing yang terlihat, namun noda atau bayangan ringan dari karat atau cat lama diizinkan pada tidak lebih dari 5% dari setiap area satuan. Ini adalah standar yang sangat umum untuk aplikasi coating berkinerja tinggi di lingkungan yang agresif.

- SSPC-SP 5 / NACE No. 1 (White Metal Blast Cleaning): Ini adalah tingkat kebersihan tertinggi. Standar ini mensyaratkan permukaan yang benar-benar bebas dari semua kontaminan yang terlihat. Permukaan akan memiliki tampilan abu-abu-putih yang seragam. Standar ini ditentukan untuk layanan paling kritis, seperti interior tangki atau lingkungan dengan suhu sangat tinggi, di mana kegagalan coating tidak dapat ditoleransi.

Standar Profil Kekasaran (ISO 8503)

Setelah permukaan bersih, standar profil kekasaran menentukan ketinggian “puncak ke lembah” yang diperlukan. Standar internasional yang paling umum dirujuk untuk ini adalah ISO 8503.3

Standar ini menyediakan metode untuk menilai profil permukaan setelah blast-cleaning. Pengukuran ini biasanya dinyatakan dalam mikron (µm) atau mil (1 mil = 25.4 µm). Persyaratan umum untuk banyak aplikasi coating di industri minyak dan gas adalah profil permukaan 2 hingga 4 mil (50 hingga 100 mikron). Ketinggian profil ini diverifikasi di lapangan menggunakan metode standar seperti surface profile comparator atau replica tape (sesuai ISO 8503-5), yang menciptakan cetakan profil untuk diukur dengan mikrometer.

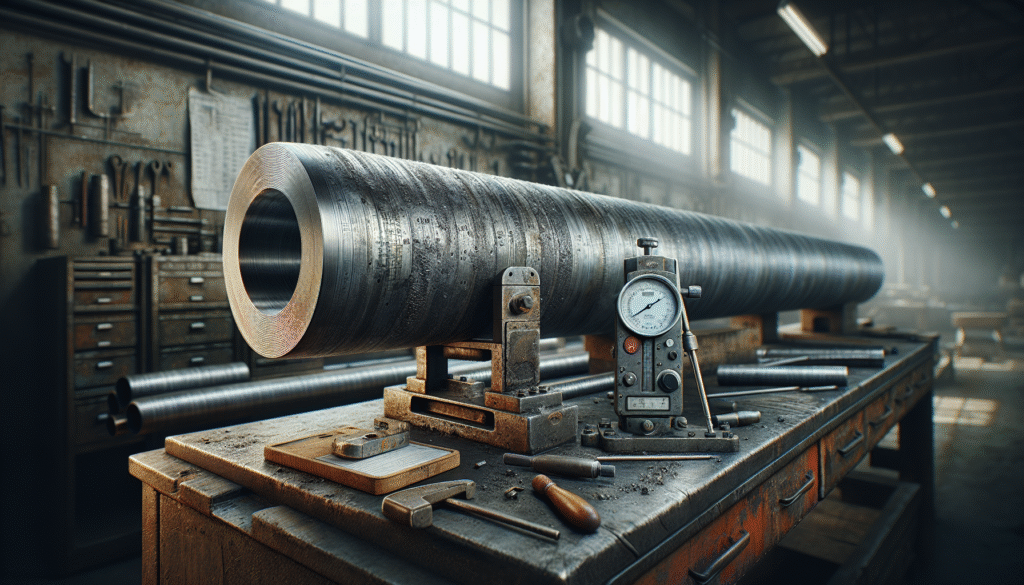

Metode Praktis Optimasi Kekasaran Permukaan

Mencapai profil permukaan yang sesuai standar membutuhkan pemilihan metode dan kontrol proses yang cermat. Pilihan metode bergantung pada kondisi substrat, lokasi kerja (misalnya, offshore vs. onshore), persyaratan lingkungan, dan spesifikasi coating.

| Metode | Efektivitas Profil | Kecepatan | Pertimbangan Utama |

|---|---|---|---|

| Abrasive Blasting (Grit Blasting) | Sangat Baik | Cepat | Metode paling efektif untuk menciptakan profil angular yang ideal. Membutuhkan kontrol parameter yang ketat. Menghasilkan debu. |

| Water Jetting (Hydroblasting) | Buruk – Sedang | Sedang – Cepat | Sangat baik untuk menghilangkan kontaminan larut (garam) dan cat lama tanpa menghasilkan debu. Tidak menciptakan profil pada baja, hanya membersihkannya. |

| Power Tool Cleaning | Sedang | Lambat | Digunakan di area di mana blasting tidak memungkinkan (risiko percikan api, area terbatas). Dapat menciptakan profil jika menggunakan alat yang tepat (misalnya, bristle blasters). |

Abrasive Blasting (Grit Blasting): Pilihan Utama

Untuk aplikasi thermal coating, abrasive blasting adalah metode yang paling disukai karena kemampuannya menciptakan profil permukaan yang bersih, tajam, dan seragam. Namun, untuk mengoptimalkan hasilnya, beberapa parameter kritis harus dikontrol dengan ketat:

- Jenis Abrasif: Pilihan media sangat mempengaruhi profil. Abrasif angular seperti aluminium oksida atau steel grit menghasilkan profil yang tajam dan bersudut, ideal untuk mechanical interlocking. Abrasif bulat seperti steel shot menghasilkan profil yang lebih bulat dan digunakan untuk proses shot peening.

- Ukuran Abrasif (Grit Size): Ada hubungan langsung antara ukuran partikel abrasif dan ketinggian profil yang dihasilkan. Grit yang lebih besar menghasilkan profil yang lebih kasar (lebih tinggi), sedangkan grit yang lebih halus menghasilkan profil yang lebih halus (lebih rendah).

- Tekanan Udara: Tekanan yang lebih tinggi umumnya meningkatkan kecepatan pembersihan dan dapat menghasilkan profil yang sedikit lebih dalam, tetapi juga dapat memecah partikel abrasif lebih cepat.

- Jarak dan Sudut Nozzle: Jarak nozzle dari permukaan dan sudut semprotan harus dijaga konsisten untuk memastikan profil yang seragam di seluruh area kerja.

Pro Tip dari Lapangan: Selalu periksa pasokan udara terkompresi Anda untuk kontaminasi minyak dan air sebelum memulai blasting. Kontaminan ini dapat langsung disemprotkan ke permukaan yang baru dibersihkan, menyebabkan kegagalan adhesi yang instan. Gunakan pemisah dan filter yang memadai.

Metode Alternatif: Kapan Menggunakan Power Tool Cleaning & Water Jetting?

Meskipun blasting adalah pilihan utama, ada skenario di mana metode lain lebih sesuai:

- Power Tool Cleaning: Sesuai dengan standar seperti SSPC-SP 3 (pembersihan dasar) atau SSPC-SP 11 (Power Tool Cleaning to Bare Metal), metode ini digunakan untuk perbaikan kecil, area yang sulit dijangkau, atau di fasilitas operasional di mana blasting dilarang karena risiko ledakan. Alat modern seperti bristle blasters dapat menciptakan profil yang mendekati hasil blasting ringan.

- Water Jetting (Hydroblasting): Metode ini sangat efektif untuk menghilangkan garam larut dan kontaminan lain dari permukaan, yang merupakan penyebab utama korosi di bawah lapisan coating. Karena tidak menggunakan media abrasif, metode ini tidak menghasilkan debu, menjadikannya pilihan yang lebih ramah lingkungan dan aman untuk pekerjaan pemeliharaan di platform offshore. Namun, penting untuk diingat bahwa water jetting saja tidak menciptakan profil; jika profil diperlukan, langkah blasting ringan mungkin masih diperlukan setelahnya.

Analisis Akar Masalah: Mendiagnosis & Mencegah Kegagalan Coating

Memahami mode kegagalan adalah langkah pertama untuk mencegahnya. Seperti yang telah disebutkan, sebagian besar kegagalan berakar pada persiapan permukaan yang buruk.1 Berikut adalah analisis akar masalah dari tiga kegagalan coating yang paling umum di industri migas.

Kegagalan Adhesi: Mengapa Coating Mengelupas?

Ini adalah mode kegagalan yang paling jelas, di mana coating secara fisik terlepas dari substrat. Akar penyebabnya hampir selalu dapat ditelusuri kembali ke persiapan permukaan:

- Profil Permukaan Tidak Memadai: Permukaan yang terlalu halus tidak memberikan cengkeraman mekanis yang cukup.

- Kontaminasi Permukaan: Minyak, gemuk, debu, atau kelembaban yang tertinggal di permukaan menciptakan penghalang antara coating dan substrat, mencegah ikatan yang sebenarnya.

- Garam Larut (Soluble Salts): Kontaminan tak terlihat ini adalah musuh terbesar adhesi. Bahkan kontaminasi garam klorida sekecil 3 µg/cm² dapat menarik kelembaban melalui lapisan coating melalui proses osmosis, menciptakan tekanan di antarmuka yang menyebabkan lepuh (blistering) dan pengelupasan. Kekuatan adhesi dapat diukur secara kuantitatif menggunakan metode standar seperti ASTM D4541 (Pull-Off Adhesion Test).4

Musuh Tersembunyi: Korosi di Bawah Lapisan Coating (Underfilm Corrosion)

Ini adalah bentuk kegagalan yang lebih berbahaya karena seringkali tidak terlihat sampai kerusakan yang signifikan telah terjadi. Korosi dapat dimulai dan menyebar di bawah lapisan coating yang tampak utuh.

Mekanisme utamanya sering kali terkait dengan kontaminasi garam yang terperangkap. Garam ini menciptakan sel korosi aktif di bawah coating. Ketika kelembaban (yang selalu dapat meresap melalui coating dalam jumlah kecil) mencapai garam ini, ia menciptakan larutan elektrolit yang sangat korosif. Proses osmosis kemudian menarik lebih banyak air, menyebabkan lepuh yang akhirnya pecah dan mengekspos substrat yang sudah berkarat. Untuk mencegah ini, sangat penting untuk melakukan pengujian kontaminasi garam (misalnya, dengan metode Bresle) sebelum aplikasi coating dan memastikan pembersihan yang menyeluruh.

Degradasi Kinerja Thermal Coating: Ketika Isolasi Melemah

Untuk Thermal Barrier Coatings (TBCs) yang digunakan pada komponen bersuhu tinggi seperti turbin gas, kegagalan tidak selalu berupa pengelupasan. Sebaliknya, kinerja insulasi termalnya dapat menurun seiring waktu.

Salah satu mekanisme degradasi utama, seperti yang diidentifikasi dalam penelitian oleh lembaga seperti NASA, adalah pertumbuhan lapisan oksida yang tumbuh secara termal (Thermally Grown Oxide atau TGO) di antara lapisan ikatan (bond coat) dan lapisan atas keramik (top coat).5 Seiring waktu dan siklus suhu, lapisan TGO ini menebal dan menciptakan tegangan, yang pada akhirnya dapat menyebabkan spallation atau pecahnya lapisan atas keramik, sehingga mengurangi efektivitas insulasi secara drastis. Persiapan permukaan yang optimal dan pemilihan material bond coat yang tepat sangat penting untuk mengontrol laju pertumbuhan TGO dan memperpanjang umur TBC.

Praktik Terbaik: Inspeksi dan Verifikasi Kualitas

“Percaya tapi verifikasi” adalah moto dalam dunia coating. Proses inspeksi yang ketat adalah satu-satunya cara untuk memastikan bahwa spesifikasi persiapan permukaan telah dipenuhi. Insinyur dan inspektur harus terbiasa dengan alat dan metode standar untuk kontrol kualitas.

- Pengukur Profil Permukaan Digital & Replica Tape: Alat seperti Testex Press-O-Film (replica tape) digunakan untuk mengambil cetakan profil permukaan, yang kemudian diukur dengan mikrometer. Pengukur profil digital menggunakan jarum untuk mengukur jarak dari puncak ke dasar lembah secara langsung. Metode ini diatur oleh standar seperti ASTM D4417.4

- Pengujian Kebersihan: Tes sederhana seperti white cloth test dapat memverifikasi penghilangan debu dan partikel lepas. Untuk kontaminan tak terlihat, kit pengujian garam larut (metode Bresle) sangat penting, terutama di lingkungan laut.

- Pengukur Adhesi: Setelah coating diaplikasikan dan kering, pengujian adhesi pull-off (ASTM D4541) dapat dilakukan untuk memverifikasi secara kuantitatif bahwa kekuatan ikatan memenuhi persyaratan proyek.

Memiliki daftar periksa kualitas yang komprehensif adalah praktik terbaik untuk memastikan tidak ada langkah kritis yang terlewatkan, mulai dari pembersihan awal hingga verifikasi profil akhir. Untuk informasi lebih lanjut tentang berbagai standar yang berlaku, AMPP Industry Standards Overview adalah sumber yang berharga.

Kesimpulan: Investasi pada Persiapan Adalah Asuransi Kinerja

Pada akhirnya, optimasi kekasaran permukaan bukanlah sekadar item dalam daftar spesifikasi teknis; ini adalah investasi paling mendasar dalam integritas dan umur panjang aset di industri minyak dan gas. Telah kita lihat bahwa profil permukaan yang tepat adalah dasar dari mechanical interlocking, kunci untuk daya lekat coating yang kuat. Mengabaikan hal ini akan membuka pintu bagi serangkaian kegagalan yang merugikan, mulai dari pengelupasan hingga korosi tersembunyi yang berbahaya.

Dengan memahami dan menerapkan standar industri dari AMPP dan ISO secara metodis, para insinyur dan manajer dapat mengubah persiapan permukaan dari sekadar “biaya” menjadi strategi manajemen aset yang proaktif. Pendekatan yang disiplin terhadap metode persiapan, kontrol proses yang ketat, dan verifikasi kualitas yang teliti adalah pertahanan terbaik melawan lingkungan operasional yang keras. Menguasai persiapan permukaan adalah kunci untuk memaksimalkan laba atas investasi pada sistem thermal coating canggih dan memastikan keandalan operasional di sektor yang paling menuntut ini.

Sebagai pemasok dan distributor alat ukur dan uji terkemuka yang berspesialisasi dalam melayani klien bisnis dan aplikasi industri, CV. Java Multi Mandiri memahami pentingnya verifikasi dan kontrol kualitas yang presisi. Kami menyediakan instrumen yang dibutuhkan perusahaan Anda, seperti pengukur kekasaran permukaan, alat uji adhesi, dan kit pengujian kontaminasi, untuk memastikan setiap tahap proses persiapan dan pelapisan Anda memenuhi standar industri tertinggi. Kami siap menjadi mitra Anda dalam mengoptimalkan operasi dan memenuhi kebutuhan peralatan komersial Anda. Silakan diskusikan kebutuhan perusahaan Anda dengan tim ahli kami.

Rekomendasi Alat Ukur Kekasaran Permukaan

-

Alat Uji Kekasaran Permukaan AMTAST SRT-2000

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan AMTAST SRT6100

Lihat Produk★★★★★ -

Alat Ukur Kekasaran Permukaan AMTAST SRT-6223

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan LANDTEK SRT6200

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan LEEB LEEB432

Lihat Produk★★★★★ -

Alat Uji Kekasaran Permukaan AMTAST SRS-1

Lihat Produk★★★★★ -

Alat Uji Kekasaran Permukaan Surface Roughness Tester LANDTEK SRT-6223

Lihat Produk★★★★★ -

Alat Pengukur Kekasaran Lapisan LEEB LEEB410

Lihat Produk★★★★★

Disclaimer: The information provided is for educational purposes and should not be considered a substitute for professional engineering advice or official industry standards. Always consult with a certified coating inspector and refer to the latest standards for specific applications.

References

- AMPP (Association for Materials Protection and Performance). (N.D.). Publications on Coating Failures. AMPP.

- Elsevier. (N.D.). Peer-reviewed articles on coating adhesion and surface profile. Surface and Coatings Technology.

- International Organization for Standardization. (N.D.). ISO 8503: Preparation of steel substrates before application of paints and related products — Surface roughness characteristics of blast-cleaned steel substrates. ISO. Retrieved from https://www.iso.org/

- ASTM International. (N.D.). ASTM D4541 – Standard Test Method for Pull-Off Strength of Coatings Using Portable Adhesion Testers & ASTM D4417 – Standard Test Methods for Field Measurement of Surface Profile of Blast Cleaned Steel. ASTM International. Retrieved from https://www.astm.org/

- NASA (National Aeronautics and Space Administration). (N.D.). Technical Reports on Thermal Barrier Coatings (TBCs). NASA Technical Reports Server.