Kerusakan komponen yang sama berulang kali, padahal baru saja diperbaiki? Downtime alat berat yang membengkak dan membuat klien frustrasi? Ini adalah skenario yang sangat familiar bagi banyak pemilik dan manajer bengkel perbaikan alat berat. Seringkali, fokus perbaikan tertuju pada dimensi dan toleransi, namun ada satu faktor kritis yang sering terlewatkan: kekasaran permukaan (surface roughness). Ketidaksesuaian parameter ini adalah akar dari banyak kegagalan prematur yang merugikan.

Artikel ini adalah panduan praktis bagi bengkel alat berat untuk beralih dari sekadar “kira-kira” dan “terlihat bagus” menjadi proses perbaikan yang terukur dan terjamin. Kami akan mengupas tuntas mengapa surface roughness tester bukan lagi sekadar alat tambahan, melainkan investasi vital untuk menjamin kualitas perbaikan, memaksimalkan umur komponen, dan membangun reputasi sebagai bengkel yang andal dan presisi.

- Apa Itu Kekasaran Permukaan dan Mengapa Ini Kritis?

- Akar Masalah: Kegagalan Berulang Akibat Permukaan Tak Sesuai Standar

- Solusi Presisi: Panduan Menggunakan Surface Roughness Tester

- Dari Pengukuran ke Jaminan Kualitas (Quality Control)

- Kesimpulan: Investasi Kecil untuk Jaminan Kualitas Maksimal

- References

Apa Itu Kekasaran Permukaan dan Mengapa Ini Kritis?

Sebelum membahas solusinya, penting bagi para profesional di bidang perbaikan alat berat untuk memahami fondasi dari masalah ini. Kekasaran permukaan, atau surface finish, adalah ukuran dari penyimpangan skala kecil pada tekstur permukaan suatu komponen. Ini bukan tentang apakah permukaan terasa halus saat disentuh, melainkan tentang pengukuran kuantitatif dari puncak dan lembah mikroskopis yang ada pada setiap permukaan hasil proses permesinan.

Menurut American National Standards Institute (ANSI) yang menjelaskan standar ASME B46.1-2019, tekstur permukaan secara langsung memengaruhi kinerja suatu produk. Faktor-faktor seperti adhesi, gesekan, korosi, perpindahan panas, keausan, efisiensi, dan performa keseluruhan sangat dipengaruhi oleh ketidaksempurnaan pada tekstur permukaan[1]. Dalam konteks mesin alat berat yang beroperasi di bawah beban dan tekanan ekstrem, dampak ini menjadi berlipat ganda.

Sebuah publikasi teknis dari Elsevier mengenai analisis kegagalan komponen mesin menyoroti bahwa keberadaan lapisan film oli pelumas yang berkelanjutan adalah kunci untuk menghindari kerusakan. Keberadaan film ini sangat bergantung pada beberapa variabel kritis, salah satunya adalah “surface finish” atau kondisi permukaan komponen[2]. Permukaan yang tidak sesuai standar dapat merusak lapisan pelumas ini, menyebabkan kontak logam-ke-logam dan memicu keausan yang cepat. Bagi para teknisi yang ingin mendalami ilmu metrologi ini lebih jauh, NIST Surface Finish Metrology Tutorial dapat menjadi sumber referensi yang sangat baik.

Definisi Teknis: Memahami Parameter Ra, Rz, dan Lainnya

Meskipun ada banyak parameter untuk mengukur kekasaran permukaan, dua yang paling umum ditemui di lingkungan bengkel adalah Ra dan Rz. Memahaminya secara sederhana sangatlah penting.

- Ra (Roughness Average): Ini adalah parameter yang paling umum digunakan. Bayangkan Anda mengambil semua puncak dan lembah mikroskopis pada permukaan dan meratakannya. Ra adalah nilai rata-rata dari ketinggian absolut deviasi tersebut dari garis tengah. Ini memberikan gambaran umum tentang kehalusan permukaan.

- Rz (Mean Roughness Depth): Parameter ini lebih sensitif terhadap goresan atau cacat yang ekstrem. Rz mengukur jarak vertikal rata-rata antara lima puncak tertinggi dan lima lembah terdalam dalam suatu area pengukuran. Nilai Rz yang tinggi bisa mengindikasikan adanya goresan dalam yang mungkin terlewat oleh pengukuran Ra saja.

Secara sederhana, Ra memberi tahu Anda tentang “kehalusan rata-rata”, sementara Rz memberi tahu Anda tentang “puncak dan lembah yang paling ekstrem”. Keduanya penting untuk quality control perbaikan mesin yang komprehensif.

Dampak Langsung pada Gesekan, Pelumasan, dan Keausan

Kondisi permukaan komponen yang bergerak memiliki dampak langsung pada performa dan umur pakainya. Baik permukaan yang terlalu kasar maupun yang terlalu halus dapat menyebabkan masalah.

- Permukaan Terlalu Kasar: Puncak-puncak mikroskopis yang tajam akan menembus lapisan film oli, menyebabkan gesekan berlebih, panas, dan keausan abrasif yang cepat. Ini juga dapat merobek seal hidrolik, menyebabkan kebocoran dan kontaminasi.

- Permukaan Terlalu Halus (Seperti Cermin): Meskipun terdengar ideal, permukaan yang terlalu halus tidak dapat menahan pelumas secara efektif. Oli tidak memiliki “lembah” mikroskopis untuk menempel, sehingga lapisan pelumas menjadi terlalu tipis dan mudah tergeser di bawah tekanan tinggi, yang pada akhirnya juga menyebabkan keausan.

Seperti yang ditekankan dalam analisis kegagalan komponen, menjaga lapisan oli pelumas yang memisahkan permukaan adalah hal yang fundamental[2]. Keseimbangan yang tepat—permukaan yang cukup halus untuk mengurangi gesekan tetapi memiliki tekstur yang cukup untuk menahan pelumasan—adalah kunci untuk meningkatkan umur komponen alat berat.

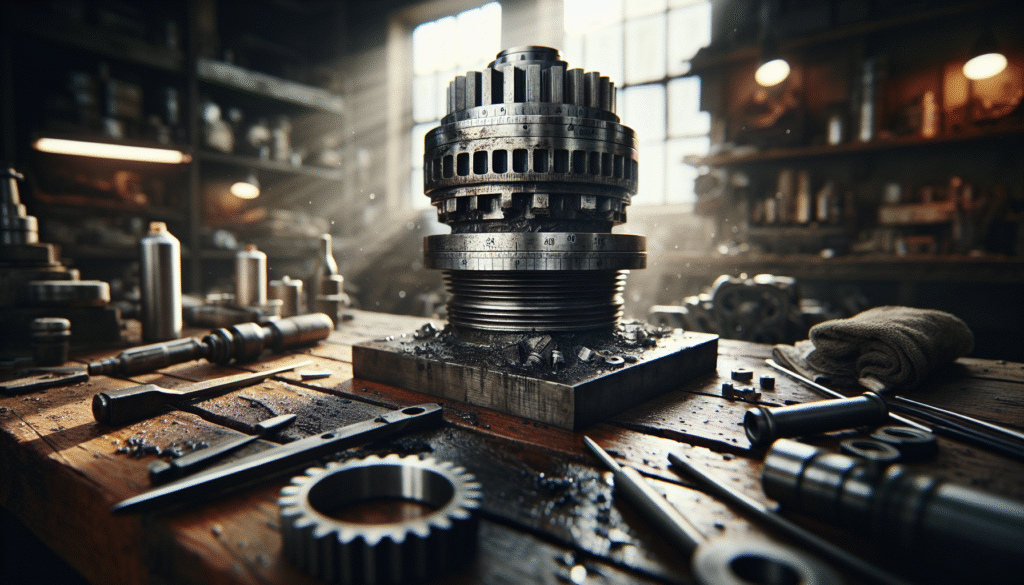

Akar Masalah: Kegagalan Berulang Akibat Permukaan Tak Sesuai Standar

Teori tentang kekasaran permukaan menjadi sangat relevan ketika kita menghubungkannya dengan masalah nyata di bengkel: kerusakan mesin berulang yang merugikan. Mengabaikan metrik tunggal ini dapat memicu serangkaian kegagalan yang memakan biaya, waktu, dan merusak reputasi. Ini adalah masalah yang seringkali tidak dapat dideteksi hanya dengan inspeksi visual atau sentuhan.

Studi Kasus: Kegagalan Silinder Hidrolik Akibat Permukaan Kasar

Bayangkan sebuah skenario umum: bengkel Anda baru saja menyelesaikan perbaikan besar pada batang silinder hidrolik ekskavator. Proses machining dan polishing telah selesai, dan secara visual, batang silinder terlihat sempurna. Namun, tiga bulan kemudian, ekskavator tersebut kembali dengan keluhan kebocoran oli dan penurunan tenaga hidrolik.

Setelah dibongkar, ditemukan bahwa seal hidrolik telah aus secara prematur dan terkoyak. Akar masalahnya? Permukaan batang silinder yang diperbaiki ternyata terlalu kasar. Meskipun terlihat halus, puncak-puncak mikroskopis pada permukaannya bekerja seperti amplas halus, mengikis seal setiap kali silinder bergerak. Perbaikan yang seharusnya bertahan bertahun-tahun gagal dalam hitungan bulan, memaksa pengerjaan ulang yang mahal dan menyebabkan downtime yang tidak perlu bagi pelanggan. Standar internasional seperti ISO Hydraulic Cylinder Surface Roughness Standards ada untuk mencegah masalah seperti ini.

Wawasan Ahli

Seorang insinyur mekanik berpengalaman pernah berkata, “Kami sering melihat bengkel berinvestasi besar pada mesin bubut dan poles, tetapi melewatkan pemeriksaan kekasaran permukaan yang hanya butuh 30 detik. Padahal, pemeriksaan itulah yang membedakan perbaikan yang bertahan 6 bulan dengan perbaikan yang bertahan 3 tahun.”

Biaya Tersembunyi: Downtime, Rework, dan Reputasi Bengkel

Biaya dari perbaikan alat berat yang tidak maksimal jauh melampaui harga suku cadang dan jam kerja untuk pengerjaan ulang. Biaya sebenarnya jauh lebih besar dan seringkali tersembunyi:

- Downtime Klien: Setiap jam alat berat tidak beroperasi adalah kerugian pendapatan yang signifikan bagi pelanggan Anda. Ketidakpuasan ini dapat membuat mereka beralih ke bengkel lain.

- Biaya Rework: Melakukan perbaikan yang sama dua kali berarti menggandakan biaya tenaga kerja dan logistik tanpa adanya pendapatan tambahan.

- Kerusakan Reputasi: Di industri alat berat, reputasi adalah segalanya. Kabar tentang perbaikan yang tidak tahan lama menyebar dengan cepat, merusak kepercayaan dan menyulitkan akuisisi pelanggan baru.

Estimasi industri menunjukkan bahwa hingga 40% dari kegagalan komponen prematur dapat ditelusuri kembali ke masalah yang berkaitan dengan surface finish dan pelumasan. Angka ini menyoroti betapa krusialnya quality control yang tepat dalam setiap proses perbaikan.

Solusi Presisi: Panduan Menggunakan Surface Roughness Tester

Setelah memahami masalah dan dampaknya, saatnya beralih ke solusi praktis. Surface roughness tester adalah alat ukur presisi yang dirancang untuk mengukur dan mengkuantifikasi tekstur permukaan, mengubah penilaian subjektif menjadi data objektif yang dapat diandalkan.

Cara Kerja Surface Roughness Tester Secara Sederhana

Sebagian besar surface roughness tester portabel bekerja dengan prinsip yang mirip dengan jarum fonograf pada piringan hitam. Sebuah stylus (jarum) yang sangat sensitif dengan ujung berlian ditarik melintasi permukaan komponen pada kecepatan konstan. Saat stylus bergerak, ia akan naik turun mengikuti kontur mikroskopis permukaan. Gerakan vertikal ini diubah menjadi sinyal elektronik, yang kemudian diproses oleh unit mikroprosesor di dalam alat untuk menghitung parameter kekasaran seperti Ra dan Rz. Hasilnya kemudian ditampilkan secara digital pada layar.

Workshop Walkthrough: Mengukur Kekasaran Permukaan Silinder

Berikut adalah panduan langkah demi langkah untuk menggunakan surface roughness tester pada batang silinder hidrolik setelah proses machining, sebagai bagian dari quality control perbaikan mesin.

- Langkah 1: Persiapan Permukaan. Pastikan permukaan batang silinder benar-benar bersih dari oli, kotoran, atau partikel sisa machining. Gunakan kain bersih dan cairan pembersih yang tidak meninggalkan residu. Permukaan yang kotor akan memberikan hasil pengukuran yang tidak akurat.

- Langkah 2: Kalibrasi Alat. Sebelum setiap sesi pengukuran, selalu kalibrasi alat menggunakan spesimen standar yang disertakan. Proses ini memastikan bahwa alat memberikan pembacaan yang akurat dan sesuai dengan standar pabrikan.

- Langkah 3: Posisikan Alat dengan Benar. Letakkan unit penggerak (drive unit) pada permukaan batang silinder. Pastikan alat stabil dan stylus tegak lurus dengan permukaan yang akan diukur. Arah pengukuran harus tegak lurus dengan pola bekas machining (lay) untuk mendapatkan hasil yang paling representatif.

- Langkah 4: Lakukan Pengukuran. Tekan tombol start. Stylus akan bergerak melintasi permukaan untuk jarak yang telah ditentukan (sampling length). Tetap pegang alat dengan stabil selama proses ini untuk menghindari getaran yang dapat memengaruhi hasil.

- Langkah 5: Baca dan Catat Hasil. Setelah selesai, alat akan menampilkan nilai parameter kekasaran (misalnya, Ra dan Rz) pada layar. Lakukan pengukuran di beberapa titik di sepanjang dan di sekeliling batang silinder untuk memastikan konsistensi dan mendapatkan gambaran yang komprehensif. Catat semua hasil untuk dokumentasi quality control.

Membaca Hasil: Memahami Standar Industri (ISO & ASME)

Mendapatkan angka dari alat ukur hanyalah setengah dari pekerjaan. Langkah krusial berikutnya adalah membandingkan hasil tersebut dengan spesifikasi yang disyaratkan oleh pabrikan alat berat (OEM) atau standar industri. ZEISS, sebagai otoritas terkemuka dalam teknologi metrologi, menekankan bahwa “mematuhi spesifikasi permukaan sesuai dengan [standar seperti] DIN EN ISO 21920 sangat penting untuk memastikan bahwa komponen yang diproduksi memenuhi standar yang disyaratkan”[3].

Standar internasional yang umum digunakan antara lain adalah seri ISO 21920, sementara di Amerika Serikat, ASME B46.1 sering menjadi acuan. Bengkel harus memiliki akses ke data ini, yang seringkali terdapat dalam manual servis atau dapat diperoleh dari pabrikan.

Contoh Tabel Spesifikasi Kekasaran Permukaan (Ra dalam mikrometer, µm):

| Komponen Alat Berat | Nilai Ra Tipikal | Catatan |

|---|---|---|

| Batang Silinder Hidrolik (Area Seal) | 0.1 – 0.4 µm | Cukup halus untuk tidak merusak seal, cukup kasar untuk menahan oli |

| Dinding Silinder Mesin (Honing) | 0.2 – 0.8 µm | Pola cross-hatch penting untuk retensi oli dan pelumasan ring piston |

| Journal Bearing (Poros Engkol) | 0.1 – 0.5 µm | Permukaan sangat halus untuk meminimalkan gesekan |

| Permukaan Gasket (Blok Mesin) | 1.6 – 6.3 µm | Membutuhkan kekasaran tertentu agar gasket dapat ‘menggigit’ dan menyegel dengan baik |

Dengan membandingkan hasil pengukuran Anda dengan tabel seperti ini, Anda dapat secara objektif menentukan apakah komponen tersebut “Lulus” atau “Gagal” dalam quality control dan memerlukan pengerjaan ulang sebelum dirakit. Untuk pemahaman lebih mendalam, sumber seperti Guide to Surface Finish Standards bisa sangat membantu.

Dari Pengukuran ke Jaminan Kualitas (Quality Control)

Memiliki surface roughness tester dan mengetahui cara menggunakannya adalah langkah pertama. Langkah selanjutnya yang akan membedakan bengkel Anda adalah mengintegrasikan pengujian ini ke dalam alur kerja sehari-hari sebagai bagian dari proses jaminan kualitas (Quality Control) yang tidak bisa ditawar. Ini adalah pergeseran dari perbaikan reaktif menjadi rekayasa keandalan proaktif.

Mengintegrasikan Pengujian sebagai Standar Prosedur Perbaikan

Untuk memastikan konsistensi dan presisi perbaikan, pengujian kekasaran permukaan harus menjadi bagian dari Standar Operasional Prosedur (SOP) bengkel Anda. Buatlah sebuah checklist sederhana untuk setiap pekerjaan perbaikan komponen kritis yang mencakup titik-titik pemeriksaan berikut:

- Pemeriksaan Awal: Ukur kekasaran permukaan komponen yang masuk untuk mendiagnosis kondisi awal dan memahami tingkat keausan.

- Pemeriksaan Pasca-Machining: Ini adalah titik pemeriksaan paling kritis. Setelah setiap proses seperti bubut, gerinda, atau honing, lakukan pengukuran untuk memverifikasi bahwa hasil akhir sesuai dengan spesifikasi OEM. Jika tidak, proses harus diulang atau disesuaikan.

- Pemeriksaan Pra-Perakitan: Lakukan pemeriksaan akhir sebelum komponen dirakit kembali ke dalam mesin. Ini memastikan tidak ada kerusakan atau goresan yang terjadi selama penanganan di dalam bengkel.

Dengan mendokumentasikan hasil pada setiap tahap, Anda tidak hanya memastikan kualitas tetapi juga membangun data historis yang berharga untuk perbaikan di masa depan.

Manfaat Jangka Panjang: Umur Komponen & Reputasi Unggul

Mengadopsi pengujian kekasaran permukaan sebagai standar akan memberikan manfaat bisnis yang signifikan dalam jangka panjang, yang secara langsung menjawab masalah-masalah utama yang dihadapi bengkel.

- Mengurangi Kerusakan Berulang: Dengan memastikan setiap komponen memenuhi spesifikasi permukaan yang tepat, Anda secara drastis mengurangi kemungkinan kegagalan prematur, yang berarti lebih sedikit pekerjaan ulang dan klaim garansi.

- Meningkatkan Umur Komponen Alat Berat: Komponen yang diperbaiki dengan benar akan bertahan lebih lama, memberikan nilai lebih kepada pelanggan dan meningkatkan waktu operasional (uptime) alat berat mereka.

- Membangun Reputasi Unggul: Bengkel yang dapat menunjukkan data pengukuran objektif sebagai bukti kualitasnya akan membangun reputasi sebagai mitra yang andal dan berteknologi maju. Ini menjadi nilai jual yang kuat untuk menarik dan mempertahankan klien-klien besar.

Pada akhirnya, bengkel yang mengukur, mengelola, dan menjamin kekasaran permukaan tidak hanya sekadar memperbaiki suku cadang; mereka merekayasa keandalan dan membangun kepercayaan.

Kesimpulan: Investasi Kecil untuk Jaminan Kualitas Maksimal

Perjalanan dari menghadapi frustrasi akibat kerusakan berulang hingga menjadi bengkel yang mampu memberikan jaminan kualitas terukur terletak pada satu pergeseran fundamental: beralih dari penilaian subjektif ke data objektif. Kekasaran permukaan bukan lagi detail teknis yang bisa diabaikan; ia adalah faktor penentu antara perbaikan yang gagal dan perbaikan yang andal.

Dengan memahami dampak kritis dari surface finish pada pelumasan dan keausan, serta mengadopsi penggunaan surface roughness tester sebagai bagian dari SOP, bengkel alat berat dapat secara efektif menghilangkan akar penyebab banyak kegagalan prematur. Ini bukan hanya tentang membeli alat baru, tetapi tentang mengadopsi filosofi presisi yang akan meningkatkan kualitas hasil kerja, mengurangi biaya jangka panjang, dan memperkuat posisi kompetitif di pasar.

Kami mendorong Anda untuk mengevaluasi kembali proses quality control di bengkel Anda. Pertimbangkan surface roughness tester portabel sebagai investasi yang sangat efektif untuk melindungi kualitas pekerjaan, reputasi bengkel, dan yang terpenting, kepuasan pelanggan Anda.

Sebagai pemasok dan distributor alat ukur dan uji yang melayani klien bisnis dan industri, CV. Java Multi Mandiri memahami pentingnya presisi dalam operasi komersial. Kami menyediakan berbagai instrumen pengujian, termasuk surface roughness tester, yang dirancang untuk membantu perusahaan seperti Anda mengoptimalkan proses perbaikan dan memastikan setiap komponen memenuhi standar tertinggi. Jika Anda siap untuk meningkatkan jaminan kualitas di bengkel Anda, mari diskusikan kebutuhan perusahaan Anda bersama kami. Hubungi tim ahli kami untuk konsultasi solusi bisnis dan temukan alat yang tepat untuk mendorong keunggulan operasional Anda.

Rekomendasi Roughness Tester

-

Alat Uji Kekasaran Permukaan AMTAST AMT211

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan AMTAST SRT6100

Lihat Produk★★★★★ -

Alat Uji Kekerasan Permukaan AMTAST SRT-6200

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan LANDTEK SRT6200

Lihat Produk★★★★★ -

Portable Surface Roughness Tester SURFTEST SJ-310

Lihat Produk★★★★★ -

Alat Pengukur Kekasaran Lapisan LEEB LEEB410

Lihat Produk★★★★★ -

Alat Ukur Kekasaran Permukaan AMTAST SRT-6223

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan LANDTEK SRT6210

Lihat Produk★★★★★

Disclaimer: Information provided is for educational purposes. Always consult original equipment manufacturer (OEM) specifications and standards for specific component requirements.

References

- ANSI Blog. (N.D.). ASME B46.1-2019: Surface Texture (Roughness, Waviness, Lay). American National Standards Institute. Retrieved from https://blog.ansi.org/ansi/asme-b46-1-2019-surface-texture-roughness-waviness/

- Elsevier. (N.D.). Machinery Component Failure Analysis. ScienceDirect, from Practical Machinery Management for Process Plants, Volume 2. Retrieved from https://www.sciencedirect.com/science/article/pii/S1874694299800054

- ZEISS. (N.D.). ISO 21920: Standard for Roughness Measurement. ZEISS Metrology. Retrieved from https://www.zeiss.com/metrology/en/explore/topics/din-en-iso-21920.html