Di jantung sebuah Pembangkit Listrik Tenaga Nuklir (PLTN), energi yang setara dengan jutaan barel minyak dilepaskan dalam ruang yang sangat kecil. Mengelola panas yang luar biasa ini bukan hanya soal efisiensi, tetapi juga soal keselamatan fundamental. Tantangan rekayasa terbesar terletak pada bagaimana memindahkan energi termal ini secara efektif dari inti reaktor ke turbin uap. Namun, kunci dari efisiensi dan keamanan skala-mega ini sering kali ditentukan oleh faktor-faktor pada skala mikro: sifat-sifat permukaan komponen yang bahkan tidak terlihat oleh mata telanjang. Kekasaran permukaan, sebuah properti mikroskopis, memiliki dampak makroskopis yang signifikan terhadap kinerja, efisiensi, dan keamanan seluruh pembangkit.

Artikel ini adalah panduan definitif bagi para insinyur yang berupaya menjembatani kesenjangan antara teori termodinamika yang kompleks dan aplikasi praktis di lapangan. Kami akan mengupas tuntas bagaimana properti permukaan, terutama kekasaran, menjadi faktor penentu dalam transfer panas nuklir. Kita akan mulai dari prinsip-prinsip dasar, menyelami peran kritis permukaan, belajar mendiagnosis masalah inefisiensi, dan akhirnya menjelajahi solusi rekayasa canggih untuk mengoptimalkan sistem termal nuklir.

- Prinsip Dasar Transfer Panas dan Efisiensi di PLTN

- Peran Kritis Properti Permukaan: Kekasaran, Fouling, dan Material

- Diagnosis Inefisiensi dan Mitigasi Risiko Termal

- Solusi Rekayasa Canggih untuk Optimasi Transfer Panas

- Kesimpulan

- Referensi

Prinsip Dasar Transfer Panas dan Efisiensi di PLTN

Untuk memahami pentingnya optimasi permukaan, kita harus terlebih dahulu memahami fondasi ilmiah tentang bagaimana panas dihasilkan, dipindahkan, dan dikonversi menjadi listrik di dalam PLTN. Proses ini diatur oleh hukum-hukum termodinamika dan mekanika fluida yang fundamental, di mana setiap langkah memiliki implikasi langsung terhadap efisiensi keseluruhan sistem.

Secara fundamental, efisiensi termal sebuah PLTN—kemampuannya untuk mengubah energi panas menjadi energi listrik—dibatasi oleh prinsip-prinsip termodinamika yang dijelaskan dalam Siklus Carnot teoretis dan diimplementasikan melalui Siklus Rankine praktis. Karena batasan material dan keselamatan yang mengharuskan suhu operasi lebih rendah dibandingkan pembangkit listrik berbahan bakar fosil, efisiensi termal PLTN pada umumnya berkisar antara 33-37%. Ini berarti setiap peningkatan kecil dalam efektivitas transfer panas dapat menghasilkan peningkatan output listrik yang signifikan. Fondasi teoretis untuk semua analisis ini dapat ditemukan dalam literatur rekayasa klasik seperti Principles of Heat and Mass Transfer oleh Incropera, yang menjadi acuan bagi para insinyur di seluruh dunia.[1]

Dari Fisi Nuklir ke Megawatt: Mekanisme Transfer Panas

Perjalanan energi dari sebuah atom uranium yang membelah hingga menjadi megawatt listrik melibatkan tiga mode transfer panas utama yang bekerja secara berurutan di dalam reaktor:

- Konduksi: Panas yang dihasilkan dari reaksi fisi di dalam pelet bahan bakar uranium dioksida (UO₂) bergerak keluar melalui bahan bakar padat itu sendiri. Ini adalah proses transfer panas melalui kontak molekuler langsung.

- Konveksi: Begitu panas mencapai permukaan luar kelongsong bahan bakar (fuel cladding), panas tersebut dipindahkan ke fluida pendingin (coolant) yang mengalir di sekitarnya. Proses ini, di mana panas diangkut oleh pergerakan massa fluida, adalah mode transfer panas yang paling dominan dan kritis di dalam reaktor.

- Radiasi: Meskipun perannya lebih kecil dibandingkan konduksi dan konveksi pada suhu operasi normal, transfer panas radiasi menjadi signifikan pada suhu yang sangat tinggi, terutama dalam skenario kecelakaan.

Peran fluida pendingin sangatlah vital. Menurut World Nuclear Association, jenis pendingin dan cara kerjanya mendefinisikan tipe reaktor itu sendiri.[2] Dalam Pressurized Water Reactor (PWR), air pendingin dijaga pada tekanan sangat tinggi agar tidak mendidih, memindahkan panas ke generator uap sekunder. Sebaliknya, dalam Boiling Water Reactor (BWR), air pendingin dibiarkan mendidih langsung di dalam inti reaktor, menghasilkan uap yang langsung memutar turbin. Kedua desain ini memiliki tantangan dan karakteristik transfer panas yang unik, tetapi keduanya sangat bergantung pada efisiensi interaksi antara permukaan kelongsong bahan bakar dan fluida pendingin.

Peran Kritis Properti Permukaan: Kekasaran, Fouling, dan Material

Setelah memahami alur dasar transfer panas, kita dapat memperbesar fokus ke antarmuka di mana sebagian besar aksi terjadi: permukaan komponen. Di sinilah teori bertemu dengan praktik rekayasa. Karakteristik permukaan seperti kekasaran, kebersihan (atau ketiadaannya, yang dikenal sebagai fouling), dan material itu sendiri secara langsung menentukan seberapa efisien panas dapat berpindah dari satu medium ke medium lainnya.

Pendekatan “Theory-to-Practice” sangat penting di sini. Secara teoretis, permukaan yang lebih kasar meningkatkan luas area, yang seharusnya meningkatkan transfer panas. Namun, dalam praktiknya, hal ini juga menciptakan komplikasi lain seperti peningkatan gesekan fluida. Penelitian akademis, seperti yang ditemukan di repositori universitas, telah mengeksplorasi efek kekasaran pada fenomena seperti pool boiling, menunjukkan bahwa permukaan yang dioptimalkan dapat secara signifikan meningkatkan laju pembentukan gelembung uap dan, akibatnya, transfer panas.[3]

Analisis Kekasaran Permukaan: Pedang Bermata Dua

Kekasaran permukaan adalah contoh sempurna dari trade-off dalam rekayasa. Di satu sisi, permukaan yang kasar dapat menjadi keuntungan besar untuk transfer panas konvektif. Kekasaran menciptakan turbulensi mikro di dalam lapisan batas (boundary layer) fluida yang bersentuhan dengan permukaan. Turbulensi ini mengganggu lapisan fluida stagnan yang bertindak sebagai isolator, memungkinkan pencampuran yang lebih baik antara fluida panas di dekat permukaan dan fluida yang lebih dingin di aliran utama, sehingga meningkatkan laju transfer panas.

Namun, di sisi lain, kekasaran yang sama yang menciptakan turbulensi yang menguntungkan ini juga meningkatkan gesekan pada fluida. Hal ini menyebabkan penurunan tekanan (pressure drop) yang lebih besar di seluruh sistem. Untuk mengatasi penurunan tekanan ini, pompa harus bekerja lebih keras, yang berarti mengonsumsi lebih banyak energi. Oleh karena itu, optimasi kekasaran permukaan adalah tentang menemukan “sweet spot”: tingkat kekasaran yang memaksimalkan peningkatan transfer panas tanpa menimbulkan biaya energi pemompaan yang tidak dapat diterima.

Dalam praktik industri, kekasaran permukaan diukur menggunakan parameter standar seperti Ra (Roughness Average). Nilai Ra yang rendah, misalnya 1.6 μm, menunjukkan permukaan yang sangat halus hasil dari proses permesinan presisi, sementara nilai yang lebih tinggi seperti 12.5 μm menunjukkan permukaan yang lebih kasar.[4] Pemilihan nilai Ra yang tepat bergantung pada aplikasi spesifik dan keseimbangan antara efisiensi termal dan hidrolik.

Fouling: Musuh Tersembunyi Efisiensi Transfer Panas

Jika kekasaran adalah properti inheren dari suatu permukaan, fouling adalah musuh yang didapat dari waktu ke waktu. Fouling adalah akumulasi endapan yang tidak diinginkan—seperti kerak mineral (scaling), sedimen, produk korosi, atau biofilm biologis—pada permukaan transfer panas. Lapisan fouling ini bertindak sebagai lapisan isolasi, menciptakan hambatan termal tambahan yang secara drastis mengurangi efisiensi sistem.

Dampaknya tidak bisa diremehkan. Data industri menunjukkan bahwa lapisan fouling setebal 1 mm saja dapat mengurangi koefisien transfer panas sekitar 10%.[5] Seiring waktu, penumpukan ini dapat menyebabkan penurunan kinerja yang signifikan, memaksa reaktor untuk beroperasi pada daya yang lebih tinggi untuk mencapai output yang sama, atau bahkan menyebabkan penghentian paksa untuk pembersihan.

Checklist Pencegahan Fouling:

- Kontrol Kimia Air: Menjaga pH, alkalinitas, dan kemurnian air pendingin untuk meminimalkan presipitasi mineral dan korosi.

- Filtrasi: Menggunakan sistem filtrasi yang efektif untuk menghilangkan partikulat dan sedimen dari aliran pendingin sebelum memasuki area kritis.

- Kecepatan Aliran Optimal: Menjaga kecepatan aliran fluida cukup tinggi untuk menciptakan efek “self-cleaning” yang dapat mengurangi penempelan partikel, tetapi tidak terlalu tinggi sehingga menyebabkan erosi.

- Pemilihan Material: Menggunakan material yang tahan korosi dan memiliki permukaan yang kurang rentan terhadap penempelan endapan.

- Pembersihan Berkala: Menerapkan jadwal pembersihan mekanis atau kimia yang teratur berdasarkan pemantauan kinerja sistem.

Diagnosis Inefisiensi dan Mitigasi Risiko Termal

Seorang insinyur yang efektif tidak hanya merancang sistem yang efisien tetapi juga mampu mendiagnosis masalah saat muncul. Penurunan efisiensi transfer panas jarang terjadi secara tiba-tiba tanpa sebab. Memahami cara mendiagnosis akar masalah dan menyadari risiko termal yang paling serius adalah keterampilan yang krusial.

Sebagai panduan troubleshooting praktis, gejala sering kali dapat menunjuk ke penyebab yang paling mungkin:

- Gejala: Penurunan kinerja yang lambat dan bertahap dari waktu ke waktu.

Kemungkinan Penyebab: Fouling atau penumpukan kerak yang progresif. - Gejala: Penurunan efisiensi yang tiba-tiba setelah pekerjaan pemeliharaan.

Kemungkinan Penyebab: Pemasangan gasket yang salah, kebocoran internal, atau aliran yang terhalang. - Gejala: Kinerja di bawah spesifikasi desain sejak awal.

Kemungkinan Penyebab: Kesalahan desain, kesalahan perhitungan, atau kondisi operasi yang tidak sesuai dengan parameter desain.

Untuk risiko yang lebih serius, komunitas nuklir internasional menggunakan Skala INES (International Nuclear and Radiological Event Scale) untuk mengklasifikasikan signifikansi keselamatan dari suatu peristiwa. Skala ini, yang dikelola oleh World Nuclear Association dan IAEA, memberikan kerangka kerja standar untuk komunikasi yang jelas tentang insiden nuklir.[6]

Memahami Hambatan Termal Permukaan dan Kontak

Setiap kali panas harus melewati suatu material atau dari satu material ke material lain, ia menghadapi perlawanan. Konsep ini dikenal sebagai hambatan termal (thermal resistance), yang dapat dianalogikan dengan hambatan listrik dalam sebuah sirkuit. Sama seperti hambatan listrik yang menghambat aliran arus, hambatan termal menghambat aliran panas.

Salah satu bentuk hambatan termal yang paling sering diabaikan namun penting adalah hambatan termal kontak. Ketika dua permukaan padat ditekan bersama, mereka tidak pernah benar-benar bersentuhan secara sempurna pada tingkat mikroskopis. Selalu ada celah-celah kecil yang terisi udara atau fluida lain. Karena udara adalah konduktor panas yang buruk, celah-celah ini menciptakan hambatan yang signifikan terhadap aliran panas. Inilah sebabnya mengapa sambungan mekanis, seperti antara kelongsong bahan bakar dan pendingin, tidak pernah mentransfer panas seefisien material tunggal yang kontinu. Mengurangi hambatan kontak, misalnya dengan menggunakan pasta termal atau tekanan kontak yang tinggi, adalah kunci untuk memaksimalkan transfer panas.

Penelitian modern bahkan telah menunjukkan bahwa penggunaan fluida canggih, seperti nanofluida hibrida, dapat secara signifikan mengurangi hambatan termal keseluruhan dalam suatu sistem. Sebuah studi yang dipublikasikan dalam prosiding seminar teknik mesin nasional menemukan bahwa penggunaan nanofluida dapat mengurangi hambatan termal hingga 23.29% dibandingkan dengan air biasa.[7]

Risiko Overheating Reaktor: Konsep ‘Defence in Depth’

Risiko termal tertinggi di PLTN adalah overheating (pemanasan berlebih) pada inti reaktor, yang dapat menyebabkan kerusakan bahan bakar dan, dalam skenario terburuk, pelepasan material radioaktif. Untuk memitigasi risiko ini, industri nuklir menerapkan filosofi keselamatan fundamental yang dikenal sebagai ‘Defence in Depth’. Ini adalah pendekatan berlapis di mana beberapa sistem keselamatan yang independen dan redundan dirancang untuk mencegah dan mengendalikan kecelakaan.

Konsep ‘Defence in Depth’ dapat divisualisasikan sebagai lima lapisan penghalang:

- Pelet Bahan Bakar Keramik: Pelet UO₂ itu sendiri stabil secara kimia dan memiliki titik leleh yang sangat tinggi, menahan sebagian besar produk fisi di dalamnya.

- Kelongsong Bahan Bakar (Fuel Cladding): Tabung paduan zirkonium yang kedap dan tahan korosi yang membungkus pelet bahan bakar.

- Bejana Tekan Reaktor (Reactor Pressure Vessel): Bejana baja tebal yang menampung inti reaktor dan pendingin, dirancang untuk menahan tekanan dan suhu tinggi.

- Sistem Pendingin Darurat: Berbagai sistem aktif dan pasif yang dirancang untuk menyuntikkan air pendingin ke inti reaktor jika sistem pendingin utama gagal, seperti dalam skenario loss-of-coolant accident (LOCA).

- Gedung Penahanan (Containment Building): Struktur beton bertulang baja yang besar dan kedap udara yang mengelilingi reaktor, dirancang untuk menahan tekanan dan menahan pelepasan radiasi ke lingkungan jika semua lapisan lain gagal.

Contoh-contoh historis memberikan konteks nyata pada skala risiko. Peristiwa seperti kerusakan sebagian bahan bakar di Saint-Laurent A1 di Prancis pada tahun 1969 diklasifikasikan sebagai INES Level 4 (“Kecelakaan dengan konsekuensi lokal”), sementara overheating kolam bahan bakar bekas di Fukushima Daiichi 4 pada tahun 2011 diklasifikasikan sebagai INES Level 3 (“Insiden serius”).[6] Setiap insiden ini telah memberikan pelajaran berharga yang memperkuat prinsip ‘Defence in Depth’.

Solusi Rekayasa Canggih untuk Optimasi Transfer Panas

Memahami masalah adalah langkah pertama; menerapkan solusi adalah tujuan akhir. Untungnya, ada banyak solusi rekayasa yang dapat ditindaklanjuti untuk mengoptimalkan transfer panas. Solusi-solusi ini dapat diatur dalam “Hierarki Efektivitas,” mulai dari intervensi operasional yang relatif sederhana hingga modifikasi desain dan material yang lebih kompleks.

Sebagai contoh, sebuah tabel perbandingan untuk teknik modifikasi permukaan dapat membantu insinyur memilih solusi yang tepat:

| Teknik Modifikasi | Biaya | Manfaat Utama | Aplikasi Ideal |

|---|---|---|---|

| Pembersihan Mekanis/Kimia | Rendah | Menghilangkan fouling, memulihkan kinerja | Pemeliharaan rutin |

| Pelapisan Epoksi/Polimer | Sedang | Ketahanan korosi & kimia, permukaan lebih halus | Pipa sistem pendingin, penukar panas |

| Perlakuan Plasma | Tinggi | Meningkatkan energi permukaan, adhesi, kekerasan | Komponen presisi, persiapan untuk pelapisan canggih |

| Texturing Permukaan (Laser) | Sangat Tinggi | Menciptakan pola mikro yang dioptimalkan untuk boiling/konveksi | Aplikasi berkinerja sangat tinggi, area penelitian |

Teknik Praktis Meningkatkan Koefisien Transfer Panas

Kinerja transfer panas sering kali dirangkum dalam persamaan dasar: Q = U × A × ΔTlm, di mana Q adalah laju transfer panas, U adalah koefisien transfer panas keseluruhan, A adalah luas permukaan, dan ΔTlm adalah perbedaan suhu rata-rata logaritmik. Untuk meningkatkan Q, kita harus mengoptimalkan salah satu dari variabel ini.

- Meningkatkan U (Koefisien Transfer Panas): Ini dapat dicapai dengan mendorong aliran turbulen. Meningkatkan laju aliran fluida dapat meningkatkan turbulensi, tetapi dengan trade-off peningkatan pressure drop. Cara lain adalah dengan menggunakan material dengan konduktivitas termal yang lebih tinggi atau mengurangi ketebalan material. Data menunjukkan bahwa mengurangi ketebalan pelat penukar panas sebesar 0.1 mm dapat meningkatkan koefisien transfer panas total (HTC) sebesar 500-600 W/(m²K).[5]

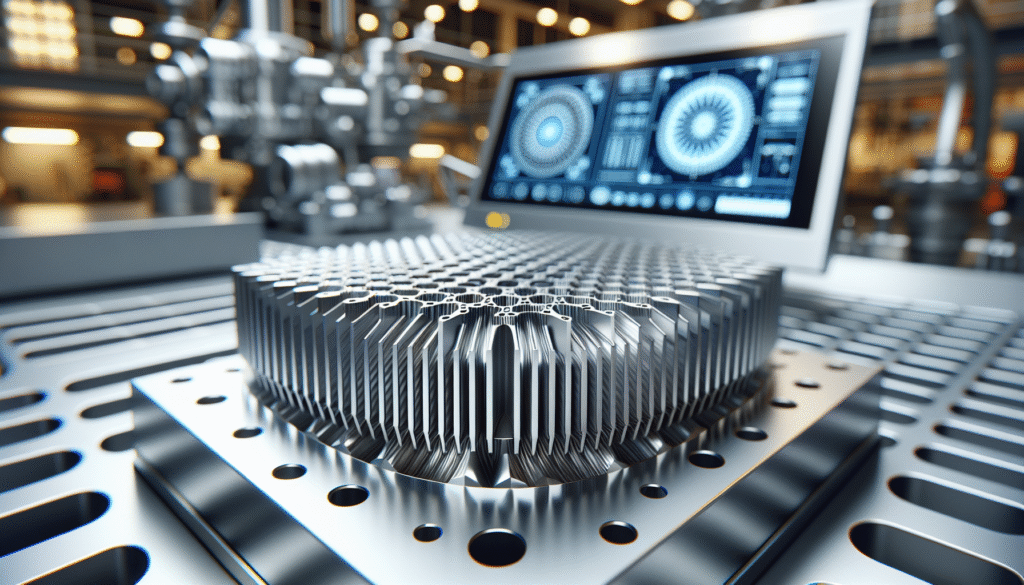

- Meningkatkan A (Luas Permukaan): Menggunakan komponen dengan permukaan yang diperluas, seperti pelat bergelombang (corrugated plates) pada penukar panas atau sirip pada pipa, adalah cara yang sangat efektif untuk meningkatkan area yang tersedia untuk transfer panas tanpa menambah ukuran keseluruhan peralatan secara signifikan.

Berikut adalah tabel konduktivitas termal untuk beberapa material rekayasa umum:

| Material | Konduktivitas Termal (W/m·K) |

|---|---|

| Tembaga | ~400 |

| Aluminium | ~235 |

| Baja Karbon | ~50 |

| Baja Tahan Karat (Stainless Steel) | ~15 |

| Titanium | ~22 |

Modifikasi Permukaan: Dari Pelapisan hingga Perlakuan Plasma

Daripada hanya menerima properti permukaan yang ada, rekayasa modern memungkinkan kita untuk memodifikasinya secara aktif.

- Pelapisan Pelindung: Menerapkan lapisan seperti epoksi atau polimer lain dapat menciptakan permukaan yang lebih halus (mengurangi fouling) dan tahan terhadap korosi. Produsen komponen perpipaan sering menggunakan teknik ini untuk memperpanjang umur dan menjaga kebersihan sistem perpipaan mereka.[8]

- Perlakuan Plasma: Ini adalah proses berteknologi tinggi di mana gas terionisasi (plasma) digunakan untuk mengubah sifat kimia dan fisik paling atas dari suatu permukaan. Perlakuan plasma dapat meningkatkan energi permukaan untuk adhesi yang lebih baik, membersihkan kontaminan pada tingkat molekuler, atau bahkan menanamkan atom untuk meningkatkan kekerasan dan ketahanan aus.

Masa Depan Pendinginan: Peran Nanofluida

Salah satu area penelitian yang paling menjanjikan dalam transfer panas adalah penggunaan nanofluida. Ini adalah fluida dasar (seperti air) yang di dalamnya tersuspensi partikel berukuran nano (biasanya 1-100 nanometer) dari material dengan konduktivitas termal tinggi, seperti oksida logam (Al₂O₃, CuO) atau karbon nanotube.

Partikel-partikel nano ini secara dramatis meningkatkan konduktivitas termal efektif dari fluida dan meningkatkan mekanisme transfer panas konvektif. Penelitian telah menunjukkan bahwa bahkan konsentrasi volume yang rendah, sering kali dalam kisaran 1-4%, dapat menghasilkan peningkatan yang signifikan pada koefisien transfer panas. Para insinyur menggunakan alat canggih seperti Computational Fluid Dynamics (CFD) untuk memodelkan dan menganalisis perilaku nanofluida dalam sistem yang kompleks, memvisualisasikan distribusi suhu dan pola aliran untuk merancang sistem pendingin generasi berikutnya yang lebih efisien dan kompak.

Kesimpulan

Manajemen termal yang efektif adalah jantung dari operasi PLTN yang efisien dan aman. Seperti yang telah kita lihat, keberhasilan pada skala megawatt sangat bergantung pada pemahaman dan kontrol fenomena pada skala mikrometer. Dari pembahasan ini, beberapa poin kunci dapat ditarik:

- Efisiensi Fundamental: Kinerja PLTN secara fundamental terkait dengan efisiensi transfer panas, yang diatur oleh prinsip-prinsip termodinamika dan dibatasi oleh desain reaktor serta material.

- Dampak Makroskopis dari Properti Mikroskopis: Kekasaran permukaan, fouling, dan hambatan termal kontak adalah faktor-faktor skala mikro yang memiliki dampak rekayasa yang sangat besar pada kinerja keseluruhan.

- Diagnosis dan Mitigasi Risiko: Pendekatan sistematis untuk mendiagnosis inefisiensi dan filosofi keselamatan ‘Defence in Depth’ untuk mitigasi risiko adalah pilar rekayasa nuklir yang bertanggung jawab.

- Inovasi Solusi: Solusi rekayasa canggih, mulai dari optimasi desain hidrolik hingga modifikasi permukaan dan penggunaan material mutakhir seperti nanofluida, terus membuka jalan menuju kinerja yang lebih tinggi dan lebih aman.

Dengan memahami kerangka kerja komprehensif ini, para insinyur kini lebih siap untuk beralih dari teori ke praktik, membuat keputusan yang tepat untuk mendiagnosis, mengelola, dan mengoptimalkan sistem transfer panas yang paling menuntut di dunia.

Sebagai pemasok dan distributor alat ukur dan uji terkemuka, CV. Java Multi Mandiri berspesialisasi dalam melayani klien bisnis dan aplikasi industri. Kami memahami bahwa presisi dalam pengukuran—seperti pengukuran kekasaran permukaan atau pemantauan suhu—adalah kunci untuk optimasi operasional dan kontrol kualitas. Kami siap menjadi mitra Anda dalam memenuhi kebutuhan peralatan teknis perusahaan Anda, membantu Anda menerapkan prinsip-prinsip rekayasa canggih untuk mencapai efisiensi dan keandalan yang lebih tinggi. Silakan diskusikan kebutuhan perusahaan Anda dengan tim ahli kami untuk menemukan solusi yang tepat.

Disclaimer: Information provided is for educational and informational purposes only and should not be considered professional engineering advice for the design, operation, or maintenance of nuclear facilities.

Rekomendasi Roughness Tester

-

Alat Ukur Kekasaran Permukaan AMTAST SRT-6223

Lihat Produk★★★★★ -

Alat Uji Kekasaran Permukaan AMTAST SRT-2000

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan LANDTEK SRT6210

Lihat Produk★★★★★ -

Alat Pengukur Kekasaran Lapisan LEEB LEEB462

Lihat Produk★★★★★ -

Alat Ukur Kekasaran Benda AMTAST MR-110

Lihat Produk★★★★★ -

Alat Pengukur Kekasaran Lapisan LEEB LEEB410

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan LANDTEK SRT6200

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan LEEB LEEB432

Lihat Produk★★★★★

Referensi

- Incropera, F. P., DeWitt, D. P., Bergman, T. L., & Lavine, A. S. (N.D.). Principles of Heat and Mass Transfer. John Wiley & Sons.

- World Nuclear Association. (N.D.). Nuclear Power Reactors. Retrieved from world-nuclear.org.

- Berbagai Penulis. (N.D.). Penelitian tentang efek kekasaran permukaan pada pool boiling. repository.ub.ac.id.

- HLC Metal Parts. (N.D.). Surface Roughness Chart. Retrieved from id.hlc-metalparts.com.

- Vrcoolertech. (N.D.). Analisis tentang faktor-faktor yang mempengaruhi koefisien transfer panas. id.vrcoolerar.com.

- World Nuclear Association. (N.D.). Safety of Nuclear Reactors. Retrieved from world-nuclear.org.

- Berbagai Penulis. (N.D.). Penelitian tentang pengurangan hambatan termal menggunakan nanofluida. prosiding.bkstm.org.

- IFAN. (N.D.). Informasi tentang modifikasi permukaan pipa. id.ifanpiping.com.