Apa Itu Pemeliharaan Prediktif Turbin Gas?

Berdasarkan pengalaman kami di lapangan, kegagalan turbin gas yang tidak terduga merupakan salah satu risiko operasional terbesar dan termahal bagi industri. Hal ini tidak hanya menyebabkan penghentian produksi yang merugikan, tetapi juga memicu biaya perbaikan darurat yang sangat tinggi serta risiko keselamatan kerja. Untuk mengatasi tantangan fundamental ini, industri modern beralih dari pendekatan reaktif ke strategi yang lebih cerdas dan proaktif: pemeliharaan prediktif (Predictive Maintenance/PdM).

Pemeliharaan prediktif turbin gas adalah metodologi perawatan berbasis data yang menggunakan teknologi pemantauan kondisi (condition monitoring) untuk menganalisis dan melacak kesehatan aset secara real-time. Tujuannya bukan sekadar memperbaiki, melainkan memprediksi kapan sebuah komponen akan mengalami penurunan performa atau potensi kegagalan. Dengan demikian, tindakan perbaikan dapat direncanakan dan dieksekusi secara strategis sebelum kerusakan fatal terjadi.

Artikel ini akan mengupas tuntas konsep pemeliharaan prediktif, perbandingannya dengan strategi lain, teknologi kunci seperti vibration meter yang terbukti efektif, dan langkah-langkah praktis untuk implementasi yang berhasil.

Perbandingan Strategi Perawatan: Prediktif vs. Preventif vs. Reaktif

Memilih filosofi perawatan yang tepat sangat menentukan tingkat efisiensi, keandalan, dan biaya operasional. Bagi aset sepenting turbin gas, memahami perbedaan antara pendekatan prediktif, preventif, dan reaktif adalah kunci untuk pengambilan keputusan yang berbasis data dan menguntungkan.

Pemeliharaan Reaktif (Breakdown Maintenance)

Konsep: Strategi ini sering disebut “run-to-failure”. Perbaikan atau penggantian komponen dilakukan setelah terjadi kerusakan total. Tim perawatan baru bertindak ketika mesin sudah benar-benar berhenti berfungsi.

Kelebihan & Kekurangan: Satu-satunya kelebihannya adalah tidak adanya biaya perawatan di awal. Namun, kekurangannya jauh lebih signifikan dan merugikan. Pendekatan ini menyebabkan downtime yang tidak terduga dan sering kali berkepanjangan, biaya perbaikan darurat yang melambung tinggi (termasuk suku cadang premium dan upah lembur), serta risiko kerusakan sekunder pada komponen lain yang dapat membahayakan keselamatan personel. Strategi ini tidak direkomendasikan untuk aset kritis.

Pemeliharaan Preventif (Preventive Maintenance)

Konsep: Pemeliharaan preventif adalah pendekatan yang lebih terstruktur, di mana perawatan dilakukan secara terjadwal berdasarkan interval waktu (misalnya, setiap 6 bulan) atau jam operasi (misalnya, setiap 5.000 jam). Jadwal ini umumnya ditentukan berdasarkan rekomendasi pabrikan (OEM) atau data historis, terlepas dari kondisi aktual komponen.

Kelebihan & Kekurangan: Pendekatan ini terbukti berhasil mengurangi kegagalan tak terduga dibandingkan model reaktif. Namun, kelemahan utamanya adalah potensi inefisiensi. Sering kali, komponen yang masih dalam kondisi prima dan memiliki sisa umur pakai yang panjang terpaksa diganti hanya karena sudah mencapai jadwalnya. Di sisi lain, pendekatan ini juga tidak mampu mencegah kegagalan yang terjadi di luar siklus perawatan yang telah ditentukan.

Pemeliharaan Prediktif (Predictive Maintenance)

Konsep: Ini adalah strategi perawatan paling canggih dan efisien. Pemeliharaan prediktif menggunakan data dari sensor dan teknologi pemantauan kondisi secara terus-menerus untuk mendeteksi tanda-tanda awal penurunan performa atau potensi kegagalan. Perawatan hanya dijadwalkan ketika data menunjukkan adanya kebutuhan yang nyata dan terukur.

Kelebihan & Kekurangan: Keunggulan utamanya adalah efisiensi maksimal. Downtime dapat diminimalkan karena perbaikan direncanakan jauh-jauh hari untuk disesuaikan dengan jadwal produksi. Umur pakai setiap komponen dimaksimalkan karena penggantian hanya dilakukan saat diperlukan, sehingga meniadakan pemborosan. Meskipun membutuhkan investasi awal pada teknologi sensor, perangkat lunak, dan pelatihan personel, penghematan biaya jangka panjang dari pencegahan downtime, optimalisasi sumber daya, dan peningkatan keselamatan kerja jauh melampaui investasi tersebut.

Mengapa Pemeliharaan Prediktif Krusial untuk Turbin Gas?

Implementasi pemeliharaan prediktif pada turbin gas bukan sekadar tren teknologi, melainkan investasi strategis yang memberikan manfaat bisnis yang nyata, terukur, dan berkelanjutan.

Meminimalkan Waktu Henti (Downtime) yang Tidak Direncanakan

Dengan kemampuan memprediksi potensi kegagalan, tim perawatan dapat merencanakan perbaikan pada periode yang paling tidak mengganggu, seperti saat jeda produksi atau shutdown terjadwal. Dari pengalaman kami, ini adalah manfaat yang paling langsung dirasakan oleh manajer operasional. Kemampuan ini secara efektif mengubah potensi krisis menjadi aktivitas rutin yang terkontrol, menjaga produktivitas tetap optimal.

Meningkatkan Efisiensi Operasional dan Ketersediaan Aset

Turbin gas yang dipantau secara prediktif cenderung beroperasi pada performa puncaknya untuk waktu yang lebih lama. Masalah kecil yang dapat menurunkan efisiensi—seperti ketidakselarasan (misalignment) atau getaran minor yang mengonsumsi energi—dapat dideteksi dan diperbaiki lebih awal. Hasilnya, ketersediaan (availability) dan keandalan (reliability) aset meningkat secara signifikan.

Mengoptimalkan Biaya Perawatan Jangka Panjang

Pemeliharaan prediktif membantu menekan biaya dari dua sisi. Pertama, strategi ini menghindari biaya perbaikan darurat yang premium (ongkos lembur, pengiriman suku cadang ekspres). Kedua, ia mencegah pemborosan akibat penggantian komponen yang sebenarnya masih berfungsi baik, seperti yang sering terjadi pada model preventif. Setiap keputusan perawatan didasarkan pada data objektif, memastikan setiap rupiah yang dikeluarkan memberikan nilai maksimal.

Meningkatkan Keamanan dan Memperpanjang Umur Turbin

Banyak kegagalan katastropik, seperti kerusakan bilah turbin atau bantalan, diawali oleh gejala kecil yang terabaikan. Dengan mendeteksi kondisi berbahaya seperti getaran ekstrem, suhu berlebih, atau partikel aus pada oli sejak dini, pemeliharaan prediktif dapat mencegah insiden yang mengancam keselamatan personel dan lingkungan. Dengan menjaga operasional mesin tetap halus dan seimbang sesuai standar industri (misalnya, ISO 10816 tentang evaluasi getaran mesin), tekanan (stress) pada komponen kritis berkurang, yang pada akhirnya memperpanjang umur ekonomis turbin itu sendiri.

Teknologi Kunci dalam Program Pemeliharaan Prediktif

Strategi pemeliharaan prediktif turbin gas dapat berjalan efektif berkat dukungan berbagai teknologi canggih yang berfungsi sebagai “sistem saraf” untuk memantau kesehatan mesin.

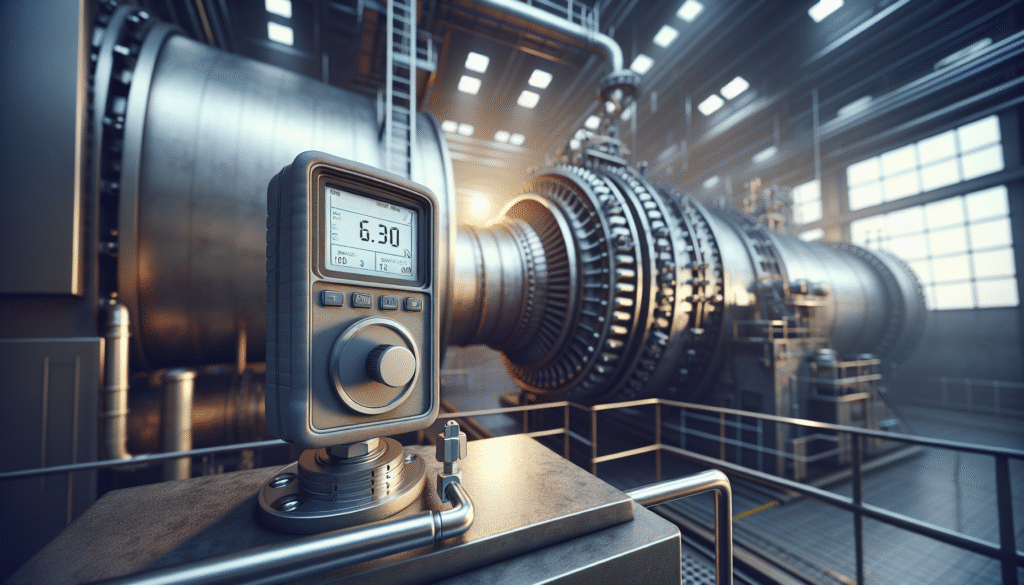

Fokus Utama: Analisis Getaran dengan Vibration Meter

Getaran adalah salah satu indikator kondisi paling fundamental, dan sering kali merupakan yang paling awal, dari hampir semua masalah mekanis pada mesin berputar seperti turbin. Sedikit saja perubahan pada “sidik jari” getaran normal sering kali menjadi sinyal pertama dari masalah yang sedang berkembang, jauh sebelum dapat didengar atau dirasakan manusia.

Bagaimana Analisis Getaran Bekerja: Sebuah vibration meter atau penganalisis getaran modern bekerja dengan sensor (accelerometer) yang mengukur frekuensi (Hz atau CPM) dan amplitudo (tingkat keparahan) getaran pada titik-titik kritis di badan turbin. Data ini kemudian diolah, sering kali menggunakan analisis spektrum (FFT), untuk menghasilkan gambaran detail kondisi internal mesin.

Wawasan dari Data Getaran: Analisis spektrum getaran ini memberikan wawasan yang sangat berharga. Pola frekuensi yang spesifik dapat dianalisis oleh teknisi terlatih untuk mengidentifikasi akar masalah dengan presisi tinggi, seperti:

- Ketidakselarasan (Misalignment): Masalah paling umum yang kami temui, terdeteksi dari pola getaran khas pada frekuensi rotasi poros.

- Ketidakseimbangan (Unbalance): Ketika distribusi massa pada rotor tidak merata, menyebabkan getaran kuat pada 1x RPM.

- Kerusakan Bantalan (Bearing Defects): Tanda-tanda keausan pada inner race, outer race, atau rolling element menghasilkan frekuensi getaran yang dapat dihitung dan diidentifikasi.

- Kelonggaran Mekanis (Mechanical Looseness): Menyebabkan getaran harmonik yang dapat merusak fondasi dan komponen lainnya.

Keberhasilan seluruh program PdM sangat bergantung pada data yang akurat dan andal. Oleh karena itu, pemilihan vibration meter berkualitas tinggi yang terkalibrasi secara rutin adalah langkah fundamental. Perlu diingat: instrumen yang tidak akurat akan menghasilkan data yang salah, yang dapat mengarah pada keputusan keliru dan justru menimbulkan risiko baru. Investasi pada alat ukur getaran yang tepat dan pelatihan analis adalah fondasi untuk program prediktif yang sukses.

Teknologi Pendukung Lainnya

Selain analisis getaran, beberapa teknologi lain melengkapi gambaran kondisi turbin secara holistik.

- Pemantauan Kondisi Termal (Thermal Imaging): Menggunakan kamera inframerah untuk memindai anomali suhu. Teknologi ini sangat efektif mendeteksi titik panas (hotspots) yang bisa menjadi indikasi masalah kelistrikan pada terminal, gesekan berlebih pada kopling, atau penyumbatan pada sistem pendingin.

- Analisis Oli (Oil Analysis): Pelumas adalah “darah” bagi mesin. Dengan mengambil sampel oli secara berkala dan menganalisisnya melalui laboratorium, teknisi dapat mendeteksi partikel logam halus akibat keausan internal, kontaminasi oleh air atau bahan bakar, atau degradasi kimia pelumas itu sendiri.

- AI dan Machine Learning: Seiring dengan semakin banyaknya data yang terkumpul dari berbagai sensor, peran Kecerdasan Buatan (AI) menjadi semakin penting. Algoritma canggih ini dapat menganalisis kumpulan data yang sangat besar (big data) untuk menemukan korelasi dan pola kompleks yang sulit dideteksi manusia, sehingga mampu membuat prediksi kegagalan dengan tingkat akurasi dan lead time yang lebih baik dibandingkan metode analisis konvensional.

Langkah Praktis Implementasi Pemeliharaan Prediktif Turbin Gas

Memulai program pemeliharaan prediktif dapat dipecah menjadi langkah-langkah yang sistematis dan terkelola.

Langkah 1: Identifikasi Aset Kritis & Mode Kegagalan (FMEA)

Langkah pertama adalah memetakan aset mana yang paling vital bagi operasional Anda. Fokuskan upaya awal pada turbin gas yang dampaknya paling besar jika mengalami downtime. Selanjutnya, lakukan Analisis Mode Kegagalan dan Dampaknya (Failure Mode and Effects Analysis – FMEA) berdasarkan riwayat perawatan dan data teknis untuk mengidentifikasi mode kegagalan yang paling umum dan paling berisiko.

Langkah 2: Pemilihan dan Pemasangan Teknologi Sensor

Berdasarkan hasil FMEA, pilih teknologi sensor yang paling relevan. Jika masalah utama bersifat mekanis (bantalan, misalignment), maka vibration meter menjadi prioritas. Jika masalah termal lebih sering terjadi, kamera inframerah adalah pilihan yang tepat. Pemasangan sensor harus dilakukan pada titik-titik yang paling representatif untuk menangkap data yang signifikan, sesuai rekomendasi teknis.

Langkah 3: Pengumpulan Data dan Penetapan Baseline Kondisi Sehat

Setelah sensor terpasang, mulailah proses pengumpulan data saat turbin beroperasi dalam kondisi normal dan sehat. Proses ini sangat penting untuk menciptakan baseline atau “sidik jari getaran” kondisi ideal. Baseline ini akan menjadi acuan emas untuk semua analisis di masa depan; setiap penyimpangan akan diukur terhadap standar ini.

Langkah 4: Analisis Data, Deteksi Anomali, dan Penetapan Alarm

Dengan baseline yang telah ditetapkan, mulailah proses pemantauan berkelanjutan. Gunakan perangkat lunak analisis atau keahlian analis bersertifikasi untuk membandingkan data real-time dengan baseline. Tetapkan ambang batas alarm (misalnya, ‘Alert’ dan ‘Danger’) sesuai standar industri seperti ISO 10816. Setiap anomali yang signifikan harus diselidiki untuk memprediksi potensi, tingkat keparahan, dan jadwal kegagalan.

Langkah 5: Penjadwalan Perawatan Berbasis Data (Menutup Siklus)

Ini adalah langkah di mana data diubah menjadi tindakan. Ketika analisis menunjukkan bahwa sebuah komponen mendekati batas akhir umur pakainya atau menunjukkan gejala kerusakan yang terverifikasi, buatlah perintah kerja (work order) yang detail untuk melakukan perbaikan atau penggantian. Dengan cara ini, siklus dari data ke tindakan berhasil ditutup, dan perawatan hanya dilakukan saat benar-benar dibutuhkan berdasarkan bukti yang kuat.

Kesimpulan: Jadikan Prediksi sebagai Strategi, Bukan Harapan

Pemeliharaan prediktif merepresentasikan evolusi cerdas dalam manajemen aset industri. Strategi ini mengubah biaya tak terduga yang reaktif menjadi sebuah investasi terkontrol yang proaktif. Dengan beralih ke strategi ini, perusahaan dapat memaksimalkan waktu operasional, mengoptimalkan anggaran perawatan, dan yang terpenting, meningkatkan keselamatan secara keseluruhan.

Dalam ekosistem ini, teknologi seperti vibration meter memegang peran sentral. Alat ini bukan sekadar pengukur, melainkan jendela yang memberikan pandangan mendalam terhadap kondisi internal turbin gas, memungkinkan tim Anda untuk “mendengar” masalah jauh sebelum menjadi bencana. Berinvestasi pada program pemeliharaan prediktif yang solid, didukung oleh instrumen pengukuran yang andal dan keahlian analisis yang mumpuni, adalah langkah paling strategis untuk menjamin keandalan jangka panjang aset paling berharga Anda.

Siap mengubah strategi perawatan Anda dari reaktif menjadi prediktif? Hubungi tim ahli di CV. Java Multi Mandiri. Kami tidak hanya menyediakan vibration meter berkualitas, tetapi juga memberikan konsultasi untuk membantu Anda merancang dan mengimplementasikan program pemantauan kondisi yang efektif dan sesuai dengan kebutuhan industri Anda. Mari kita tingkatkan keandalan operasional Anda bersama.

Rekomendasi Alat Laboratorium

-

UV Vis Double Beam Spectrophotometer

Lihat Produk★★★★★ -

Colony Counter

Lihat Produk★★★★★ -

BIOBASE Gas Cylinder Cabinet

Lihat Produk★★★★★ -

Oven Natural Convention

Lihat Produk★★★★★ -

Portable Dust Collector

Lihat Produk★★★★★ -

Driver Fatigue Monitor

Lihat Produk★★★★★ -

Extration Heating Mantles

Lihat Produk★★★★★ -

Electrical Cuppelation Furnace

Lihat Produk★★★★★