Dalam operasional ladang angin (wind farm), setiap megawatt yang hilang adalah kerugian pendapatan yang nyata. Namun, salah satu pencuri efisiensi yang paling signifikan seringkali tidak terlihat oleh mata telanjang. Kerusakan mikroskopis pada permukaan bilah turbin—atau kekasaran permukaan—secara diam-diam menggerogoti kinerja aerodinamis dan mengurangi Produksi Energi Tahunan (Annual Energy Production – AEP). Faktanya, penelitian dari laboratorium nasional terkemuka menunjukkan bahwa erosi parah pada bilah dapat memangkas AEP hingga 5%[1].

Bagi manajer operasional, insinyur keandalan, dan teknisi pemeliharaan, tantangannya jelas: bagaimana cara mendeteksi, mengukur, dan mengatasi masalah yang nyaris tak terlihat ini sebelum dampaknya terasa pada laporan keuangan?

Artikel ini adalah panduan lapangan definitif Anda. Kami akan menjembatani kesenjangan antara teori aerodinamika, teknik pengukuran di lapangan, dan justifikasi bisnis. Anda akan belajar bagaimana mengubah data teknis dari surface roughness tester menjadi strategi optimasi yang dapat ditindaklanjuti, meningkatkan kinerja aset, dan memaksimalkan profitabilitas. Mari kita selami sains di baliknya, kuasai peralatannya, dan bangun studi kelayakan yang kuat untuk manajemen proaktif kondisi bilah turbin.

- Mengapa Kekasaran Permukaan Bilah Kritis bagi Efisiensi Turbin?

- Panduan Lapangan: Menggunakan Surface Roughness Tester pada Bilah Turbin

- Strategi Mitigasi dan Optimasi Kinerja Bilah Turbin

- Membangun Studi Kelayakan: ROI dari Manajemen Kekasaran Permukaan

- Kesimpulan

- References

Mengapa Kekasaran Permukaan Bilah Kritis bagi Efisiensi Turbin?

Untuk memahami pentingnya optimasi bilah, kita harus terlebih dahulu memahami sains fundamental di balik kerugian kinerja. Kekasaran permukaan bukan sekadar masalah estetika; ini adalah faktor kritis yang secara langsung mendegradasi efisiensi aerodinamis, fondasi dari setiap sistem konversi energi angin. Bagian ini akan menguraikan mengapa cacat mikroskopis dapat menyebabkan kerugian megawatt yang signifikan.

Definisi Teknis: Dari Puncak Mikroskopis hingga Dampak Makro

Secara teknis, kekasaran permukaan adalah kumpulan deviasi atau ketidakteraturan mikroskopis pada topografi permukaan. Bayangkan permukaan bilah yang idealnya mulus kini memiliki “puncak” dan “lembah” kecil akibat erosi, penumpukan kotoran, atau korosi. Standar internasional seperti ISO 21920 menyediakan kerangka kerja untuk mengukur dan menguantifikasi tekstur permukaan ini, memastikan bahwa para insinyur di seluruh dunia berbicara dalam bahasa yang sama.

Bagi bilah turbin yang membentang puluhan meter, ketidakteraturan sekecil beberapa mikrometer (µm) ini mungkin tampak sepele. Namun, secara kolektif, jutaan “puncak” dan “lembah” ini mengubah cara aliran udara berinteraksi dengan permukaan bilah, yang mengarah pada konsekuensi aerodinamis yang serius.

Dampak Aerodinamis: Bagaimana Kekasaran Menciptakan Hambatan

Bilah turbin angin dirancang sebagai airfoil presisi untuk menghasilkan daya angkat (lift) maksimum dengan hambatan (drag) minimum. Kunci dari efisiensi ini adalah aliran udara yang mulus dan teratur di sepanjang permukaan bilah, yang dikenal sebagai aliran laminar.

Ketika permukaan menjadi kasar, aliran udara yang seharusnya laminar akan terganggu. Puncak-puncak mikroskopis menciptakan turbulensi di dekat permukaan, menyebabkan lapisan batas udara (boundary layer) menjadi kacau dan akhirnya terpisah dari permukaan bilah lebih awal dari yang seharusnya. Fenomena ini secara drastis:

- Meningkatkan Hambatan (Drag): Aliran turbulen menciptakan lebih banyak gesekan dan hambatan tekanan, yang secara aktif melawan rotasi bilah.

- Mengurangi Gaya Angkat (Lift): Pemisahan aliran udara mengurangi perbedaan tekanan antara sisi atas dan bawah bilah, yang merupakan sumber utama gaya angkat yang memutar rotor.

Secara sederhana, bilah yang kasar tidak lagi dapat “memotong” udara dengan bersih. Sebaliknya, ia harus bekerja lebih keras untuk bergerak melawan aliran udara yang kacau, yang secara langsung mengurangi energi yang dapat diekstraksi dari angin.

Mengukur Kerugian: Data Kuantitatif Dampak pada AEP

Dampak kekasaran permukaan bukan lagi sekadar teori; dampaknya telah diukur dan divalidasi oleh lembaga-lembaga penelitian energi terkemuka. Data ini memberikan bukti nyata yang dibutuhkan para manajer untuk memprioritaskan pemeliharaan permukaan bilah.

Sebuah laporan teknis penting dari Sandia National Laboratories memberikan angka yang sangat spesifik:

- Kekasaran permukaan sekecil 140 µm dapat menurunkan rasio angkat-terhadap-hambatan (lift-to-drag ratio) maksimum hingga 40%[2].

- Penurunan aerodinamis ini setara dengan kerugian 2,3% dalam Produksi Energi Tahunan (AEP) untuk turbin skala utilitas[2].

Studi lain yang lebih luas dari Sandia juga mengonfirmasi bahwa bilah turbin angin yang mengalami erosi parah dapat mengurangi AEP hingga 5%[1]. Bagi sebuah wind farm dengan puluhan atau ratusan turbin, kerugian kumulatif 2-5% AEP dapat berarti jutaan dolar pendapatan yang hilang setiap tahunnya. Data ini menggarisbawahi bahwa mengabaikan kesehatan permukaan bilah adalah keputusan finansial yang mahal. Untuk konteks lebih lanjut mengenai dampak finansial, DOE Research on Blade Erosion Impact memberikan wawasan tambahan yang berharga.

Panduan Lapangan: Menggunakan Surface Roughness Tester pada Bilah Turbin

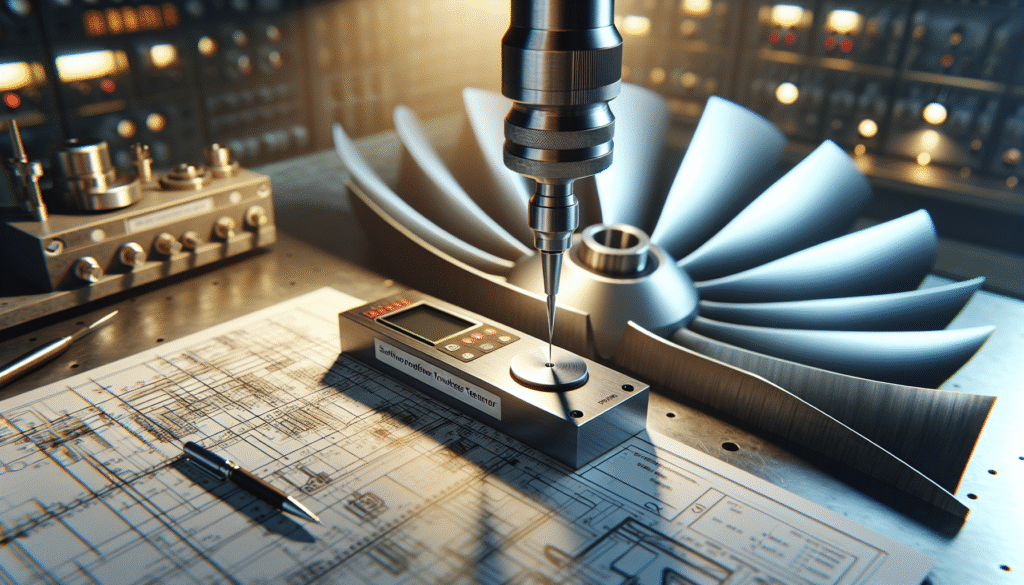

Setelah memahami mengapa kekasaran permukaan menjadi masalah, langkah selanjutnya adalah mempelajari bagaimana cara mengukurnya secara akurat. Inspeksi visual saja tidak cukup untuk mendeteksi degradasi mikroskopis. Di sinilah surface roughness tester portabel menjadi alat diagnostik yang sangat penting bagi tim pemeliharaan, memungkinkan mereka untuk beralih dari perkiraan kualitatif ke pengukuran kuantitatif yang dapat ditindaklanjuti.

Mengenal Alat Ukur: Cara Kerja dan Jenis-Jenisnya

Surface roughness tester, atau profilometer, adalah perangkat presisi yang dirancang untuk mengukur profil permukaan mikroskopis. Jenis yang paling umum digunakan di lapangan adalah model berbasis stylus (jarum). Cara kerjanya sederhana namun efektif:

- Stylus: Sebuah ujung jarum yang sangat halus (seringkali terbuat dari berlian) ditarik melintasi permukaan dengan kecepatan dan tekanan konstan.

- Transduser: Saat stylus bergerak naik turun mengikuti kontur “puncak” dan “lembah” permukaan, gerakan vertikal ini diubah menjadi sinyal listrik oleh transduser.

- Unit Pemrosesan: Sinyal listrik ini kemudian diproses, dihitung, dan ditampilkan sebagai nilai kekasaran numerik pada layar perangkat.

Meskipun tester berbasis stylus adalah yang paling umum untuk aplikasi lapangan karena daya tahan dan keandalannya, ada juga metode lain seperti tester optik (non-kontak) yang menggunakan laser atau cahaya terstruktur. Namun, untuk pemeliharaan turbin, portabilitas dan ketahanan tester stylus seringkali lebih diutamakan.

Parameter Kunci: Memahami Perbedaan Nilai Ra dan Rz

Sebuah surface roughness tester dapat mengukur puluhan parameter berbeda, tetapi untuk pemeliharaan bilah turbin, dua parameter yang paling penting untuk dipahami adalah Ra dan Rz.

- Ra (Roughness Average): Ini adalah parameter yang paling umum digunakan. Ra adalah nilai rata-rata aritmatika dari semua deviasi (puncak dan lembah) dari garis tengah profil. Ini memberikan gambaran umum yang baik tentang kekasaran keseluruhan permukaan.

- Rz (Mean Roughness Depth): Rz mengukur rata-rata dari jarak vertikal antara puncak tertinggi dan lembah terdalam dalam lima segmen pengukuran. Rz jauh lebih sensitif terhadap goresan, lubang, atau cacat terisolasi yang ekstrem.

Untuk pemeliharaan bilah, Rz seringkali lebih berguna daripada Ra. Sebuah goresan dalam atau lubang kecil mungkin tidak terlalu memengaruhi nilai rata-rata (Ra), tetapi dapat menjadi titik awal retakan atau delaminasi lebih lanjut. Nilai Rz yang tinggi dapat menandakan adanya cacat parah yang memerlukan perhatian segera, bahkan jika nilai Ra masih dalam batas yang dapat diterima.

Prosedur Pengukuran di Lapangan: Panduan Langkah-demi-Langkah

Mengambil pengukuran yang akurat dan dapat diulang di lapangan—terutama di ketinggian—memerlukan prosedur yang sistematis. Berikut adalah panduan langkah-demi-langkah untuk teknisi:

- Keselamatan Utama: Pastikan semua protokol keselamatan untuk bekerja di ketinggian diikuti dengan ketat. Gunakan alat pelindung diri (APD) yang sesuai dan pastikan turbin dalam mode aman (lock-out/tag-out).

- Pilih dan Tandai Area Pengukuran: Identifikasi area kritis untuk diukur, terutama di sepanjang leading edge (tepi depan) pada sepertiga bagian luar bilah, di mana dampak erosi paling parah. Tandai lokasi ini untuk memastikan pengukuran di masa depan dilakukan di tempat yang sama.

- Bersihkan Permukaan: Gunakan kain bebas serat dan pelarut yang sesuai (seperti isopropil alkohol) untuk membersihkan area pengukuran dari kotoran, minyak, atau serpihan. Permukaan yang kotor akan menghasilkan pembacaan yang tidak akurat.

- Kalibrasi Perangkat: Sebelum memulai, selalu kalibrasi tester menggunakan standar kalibrasi yang disediakan oleh pabrikan. Langkah ini memastikan akurasi dan keandalan data Anda.

- Posisikan Tester: Tempatkan alat ukur pada permukaan bilah. Pastikan perangkat stabil dan arah penelusuran stylus tegak lurus terhadap arah rotasi bilah (sepanjang chord).

- Lakukan Pengukuran: Tekan tombol mulai untuk mengaktifkan stylus. Biarkan perangkat menyelesaikan seluruh siklus pengukurannya tanpa gangguan.

- Ambil Beberapa Pembacaan: Lakukan setidaknya tiga pengukuran di setiap lokasi yang ditandai dan catat rata-ratanya. Ini membantu meminimalkan anomali dan memberikan gambaran yang lebih representatif tentang kondisi area tersebut.

- Catat Hasil: Catat nilai Ra dan Rz, bersama dengan lokasi pengukuran, tanggal, dan nomor identifikasi turbin/bilah. Dokumentasi yang cermat adalah kunci untuk analisis tren jangka panjang.

Pro-Tip: Saat bekerja dalam kondisi berangin, gunakan tubuh Anda atau pelindung portabel untuk melindungi area pengukuran dari getaran yang disebabkan oleh angin. Pada permukaan yang melengkung, pastikan dudukan tester terpasang dengan kokoh untuk mencegah goyangan selama pengukuran, yang dapat merusak stylus atau menghasilkan data yang salah.

Strategi Mitigasi dan Optimasi Kinerja Bilah Turbin

Diagnosis adalah langkah pertama; tindakan adalah langkah selanjutnya. Setelah Anda memiliki data kuantitatif tentang kondisi permukaan bilah, Anda dapat beralih dari mode reaktif ke strategi proaktif untuk mitigasi dan optimasi. Tujuannya adalah untuk tidak hanya memperbaiki kerusakan yang ada tetapi juga untuk memperlambat laju degradasi di masa depan, memaksimalkan AEP dan memperpanjang umur aset. Untuk penelitian berkelanjutan di bidang ini, Sandia’s Blade Reliability Collaborative adalah sumber daya yang sangat baik.

Jadwal Perawatan Berbasis Data: Kapan Harus Mengukur & Memperbaiki?

Daripada menunggu inspeksi visual tahunan atau penurunan kinerja yang nyata, penggunaan data kekasaran memungkinkan pengembangan jadwal perawatan prediktif. Kerangka kerjanya adalah sebagai berikut:

- Tetapkan Garis Dasar (Baseline): Ukur kekasaran permukaan pada bilah baru atau yang baru diperbaiki untuk menetapkan garis dasar kinerja “ideal”.

- Pengukuran Berkala: Lakukan pengukuran kekasaran secara berkala (misalnya, setiap 12-24 bulan, atau setelah peristiwa cuaca ekstrem seperti badai pasir atau hujan es).

- Analisis Tren: Plot data kekasaran dari waktu ke waktu untuk setiap bilah. Tren yang meningkat menunjukkan laju degradasi. Dengan menganalisis tren ini, Anda dapat memprediksi kapan permukaan bilah akan melampaui ambang batas kekasaran kritis yang telah ditentukan.

- Ambang Batas Tindakan: Tetapkan ambang batas nilai Ra dan Rz yang jelas. Misalnya, “Jika Rz melebihi Y mikrometer, jadwalkan inspeksi mendetail dan kemungkinan perbaikan pada jendela pemeliharaan berikutnya.”

Pendekatan berbasis data ini memungkinkan tim untuk mengalokasikan sumber daya secara efisien, memperbaiki bilah sebelum terjadi kehilangan AEP yang signifikan, dan menghindari perbaikan darurat yang mahal. Wawasan akademis tentang penjadwalan perbaikan dapat ditemukan dalam University Research on Blade Repair Optimization.

Teknik Perbaikan dan Pelapisan Ulang untuk Memulihkan Kehalusan

Ketika data menunjukkan bahwa perbaikan diperlukan, ada beberapa teknik yang terbukti efektif untuk memulihkan profil aerodinamis bilah:

- Pengamplasan dan Pengisian (Sanding & Filling): Untuk erosi ringan hingga sedang, teknisi dapat dengan hati-hati mengamplas area yang rusak untuk menghaluskan tepian yang kasar dan mengisi lubang atau goresan dengan material komposit epoksi khusus.

- Pelapis Pelindung (Protective Coatings): Setelah perbaikan, aplikasi pelapis poliuretan atau elastomer canggih dapat memberikan permukaan yang sangat halus dan tahan lama yang tahan terhadap erosi di masa depan.

- Pita Pelindung Tepi Depan (Leading Edge Protection – LEP Tape): Salah satu solusi paling populer adalah aplikasi pita LEP yang sangat kuat dan tahan lama. Pita ini bertindak sebagai lapisan korban, menyerap dampak dari hujan, pasir, dan partikel lainnya untuk melindungi struktur komposit di bawahnya.

Penelitian yang dilakukan oleh Sandia National Laboratories dan dipresentasikan kepada komunitas energi telah memvalidasi efektivitas perbaikan ini. Studi membandingkan kinerja turbin dengan kerusakan leading edge yang belum diperbaiki dengan turbin yang telah diperbaiki menggunakan pita pelindung, membuktikan bahwa intervensi semacam itu dapat memulihkan kinerja daya yang hilang[3].

Prinsip Desain Optimal untuk Ketahanan Jangka Panjang (NACA Profiles)

Optimasi jangka panjang juga melibatkan desain bilah itu sendiri. Meskipun sebagian besar manajer operasional bekerja dengan aset yang ada, memahami prinsip-prinsip desain yang optimal dapat menginformasikan keputusan pengadaan di masa depan atau peningkatan armada.

- Profil Aerodinamis (Airfoil): Desainer bilah menggunakan profil airfoil standar, seperti yang dikembangkan oleh National Advisory Committee for Aeronautics (NACA). Profil yang berbeda memiliki karakteristik angkat dan hambat yang berbeda. Memilih profil yang kurang sensitif terhadap efek kekasaran dapat meningkatkan ketahanan kinerja dari waktu ke waktu.

- Material: Kemajuan dalam ilmu material, termasuk komposit yang diperkuat serat dan resin yang lebih tangguh, menghasilkan bilah yang secara inheren lebih tahan terhadap erosi dan kelelahan material.

- Teori Desain: Prinsip-prinsip dasar seperti Teori Momentum Elemen Bilah (Blade Element Momentum – BEM) digunakan untuk mengoptimalkan bentuk bilah—termasuk twist (puntiran) dan chord (lebar)—di sepanjang bilah untuk menangkap energi angin secara maksimal di berbagai kondisi.

Membangun Studi Kelayakan: ROI dari Manajemen Kekasaran Permukaan

Bagi para insinyur dan manajer, menerjemahkan data teknis menjadi argumen bisnis yang meyakinkan adalah hal yang krusial. Investasi dalam surface roughness tester dan program pemeliharaan proaktif harus dapat dibenarkan secara finansial. Bagian ini menyediakan kerangka kerja untuk membangun studi kelayakan (business case) yang kuat, dengan fokus pada Return on Investment (ROI). Untuk informasi lebih lanjut tentang pemodelan kehilangan kinerja, Sandia Leading Edge Erosion Project menawarkan sumber daya yang mendalam.

Menghitung Kerugian Finansial dari Penurunan AEP

Langkah pertama adalah menguantifikasi biaya dari tidak melakukan apa-apa. Dengan menggunakan data kerugian AEP yang telah kita bahas (2,3% hingga 5%), Anda dapat menghitung potensi pendapatan yang hilang per turbin setiap tahun.

Contoh Perhitungan Kerugian Pendapatan Tahunan

- Kapasitas Turbin: 2 MW

- Faktor Kapasitas (rata-rata): 35%

- Jam dalam Setahun: 8.760 jam

- Potensi Kerugian AEP (konservatif): 2,3% (0,023)

- Harga Listrik per MWh: $40

Perhitungan:

(2 MW) x (0,35) x (8.760 jam) = 6.132 MWh/tahun (Produksi Ideal)

6.132 MWh x 0,023 = 141 MWh (Energi yang Hilang per Tahun)

141 MWh x $40/MWh = $5.640 Pendapatan yang Hilang per Turbin per Tahun

Untuk sebuah wind farm dengan 100 turbin, angka ini menjadi lebih dari setengah juta dolar pendapatan yang hilang setiap tahunnya. Perhitungan sederhana ini mengubah masalah teknis menjadi dampak finansial yang jelas dan dapat dipahami oleh manajemen.

Analisis Biaya-Manfaat: Investasi Alat Ukur vs. Potensi Keuntungan

Langkah kedua adalah membandingkan biaya investasi dengan keuntungan yang didapat. Studi kelayakan Anda harus menyajikan perbandingan yang jelas antara pengeluaran dan pengembalian.

| Kategori | Deskripsi | Perkiraan Biaya/Keuntungan |

|---|---|---|

| Biaya Investasi (Satu Kali) | ||

| Surface Roughness Tester | Pembelian perangkat portabel berkualitas industri. | $3.000 – $7.000 |

| Pelatihan | Pelatihan teknisi untuk penggunaan yang benar & analisis data. | $1.000 – $2.000 |

| Biaya Operasional (Tahunan) | ||

| Tenaga Kerja | Waktu tambahan untuk pengukuran selama inspeksi rutin. | $2.000 – $5.000 (tergantung ukuran farm) |

| Biaya Perbaikan Proaktif | Biaya material (LEP tape, pelapis) dan tenaga kerja. | Bervariasi, tetapi jauh lebih rendah dari perbaikan reaktif. |

| Keuntungan & Pengembalian (Tahunan) | ||

| Pendapatan AEP yang Dipulihkan | Pendapatan yang diselamatkan dengan mencegah kerugian 2,3-5%. | +$5.640 per turbin (atau lebih) |

| Perpanjangan Umur Bilah | Mengurangi laju erosi dan menunda perbaikan struktural besar. | Keuntungan jangka panjang yang signifikan. |

| Peningkatan Keandalan | Mengurangi downtime tak terduga yang terkait dengan kegagalan bilah. | Penghematan biaya operasional. |

Analisis ini menunjukkan bahwa investasi dalam sebuah surface roughness tester dan program pemeliharaan proaktif dapat membayar dirinya sendiri dalam waktu kurang dari satu tahun hanya dari pendapatan AEP yang dipulihkan untuk beberapa turbin saja. Ini mengubah pengeluaran dari sekadar “biaya pemeliharaan” menjadi “investasi perlindungan pendapatan” yang cerdas.

Kesimpulan

Kekasaran permukaan bilah turbin bukan lagi masalah kecil yang bisa diabaikan. Ini adalah faktor terukur yang secara langsung berdampak pada efisiensi aerodinamis dan, yang lebih penting, pada profitabilitas operasional sebuah wind farm. Seperti yang telah kita lihat, degradasi mikroskopis dapat menyebabkan kerugian megawatt yang signifikan, tetapi masalah ini sepenuhnya dapat dikelola dengan pendekatan yang tepat.

Kunci untuk optimasi terletak pada pergeseran dari pemeliharaan reaktif berbasis perkiraan ke manajemen aset proaktif yang didorong oleh data. Dengan memanfaatkan alat presisi seperti surface roughness tester, para insinyur dan manajer dapat:

- Menguantifikasi Masalah: Mengubah kondisi permukaan yang “terlihat buruk” menjadi metrik yang dapat ditindaklanjuti.

- Mendiagnosis Secara Akurat: Mengidentifikasi bilah yang paling membutuhkan perhatian sebelum kinerjanya menurun drastis.

- Mengoptimalkan Perawatan: Menjadwalkan perbaikan secara efisien untuk memulihkan kehalusan aerodinamis dan melindungi aset.

- Membenarkan Investasi: Membangun studi kelayakan yang kuat yang menunjukkan ROI yang jelas dari pemeliharaan proaktif.

Pada akhirnya, mengelola kekasaran permukaan adalah tentang kontrol. Ini memberdayakan tim operasional untuk melindungi aset mereka, memaksimalkan setiap putaran bilah, dan memastikan bahwa setiap hembusan angin diubah menjadi pendapatan maksimum. Dengan beralih dari tebakan ke presisi, Anda tidak hanya memelihara peralatan—Anda mengoptimalkan kinerja dan keuntungan.

Sebagai pemasok dan distributor terkemuka alat ukur dan uji, CV. Java Multi Mandiri memahami tantangan unik yang dihadapi oleh klien bisnis dan industri. Kami berspesialisasi dalam menyediakan instrumen presisi, seperti surface roughness tester, yang memberdayakan perusahaan untuk mengoptimalkan operasi, memastikan kontrol kualitas, dan meningkatkan efisiensi. Kami berkomitmen untuk menjadi mitra strategis Anda dalam memenuhi kebutuhan peralatan komersial Anda. Untuk diskusikan kebutuhan perusahaan Anda, hubungi tim ahli kami hari ini.

Rekomendasi Alat Surface Roughness Tester

-

Alat Uji Kekasaran Permukaan AMTAST SRT-6210

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan LANDTEK SRT6210

Lihat Produk★★★★★ -

Alat Uji Kekasaran Permukaan AMTAST SRS-1

Lihat Produk★★★★★ -

Alat Ukur Kekasaran Permukaan AMTAST MR-210

Lihat Produk★★★★★ -

Alat Ukur Kekasaran Benda AMTAST MR-110

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan AMTAST SRT6100

Lihat Produk★★★★★ -

Portable Surface Roughness Tester SURFTEST SJ-310

Lihat Produk★★★★★ -

Alat Penguji Kekasaran Permukaan LEEB LEEB432

Lihat Produk★★★★★

References

- Sandia National Laboratories. (N.D.). Leading Edge Erosion. Energy. Retrieved from https://energy.sandia.gov/programs/renewable-energy/wind-power/wind-plant-data-science-artificial-intelligence/leading-edge-erosion/

- Ehrmann, R. S., Wilcox, B., & White, E. B. (2017). Effect of Surface Roughness on Wind Turbine Performance (Report No. SAND2017-10669). Sandia National Laboratories. Retrieved from https://www.sandia.gov/app/uploads/sites/273/2025/02/LEE_Ehrmann_SAND2017-10669.pdf

- Maniaci, D., Reyna, A., Davies, R., & Paquette, J. (N.D.). Validating Impacts of Leading Edge Erosion Repairs on Wind Turbine Power Performance. U.S. Department of Energy, Office of Scientific and Technical Information. Retrieved from https://www.osti.gov/servlets/purl/2432027